目前,功率因数校正一直在朝着效率高﹑结构简单﹑控制容易实现﹑减小EMI等方向发展,所以无桥Boost PFC电路作为一种提高效率的有效方式越来越受到人们的关注。

无桥Boost PFC电路省略了传统Boost PFC电路的整流桥,在任一时刻都比传统Boost PFC电路少导通一个二极管,所以降低了导通损耗,效率得到很大提高,本文就常见的几种无桥Boost PFC电路进行了对比分析,并且对两种比较有代表性的无桥电路进行了实验验证和EMI测试分析。

2 开关变换器电路的传导EMI分析电磁干扰(EMI)可分为传导干扰和辐射干扰两种,当开关变换器电路的谐波电平在高频段(频率范围30 MHz以上)时,表现为辐射干扰,而当开关变换器电路的谐波电平在低频段(频率范围0.15~30 MHz)表现为传导干扰,所以开关变换器电路中主要是传导干扰。传导干扰电流按照其流动路径可以分为两类:一类是差模干扰电流,另一类是共模干扰电流。

以图1所示的Boost电路为例对开关变换器电路的EMI进行分析,该电路整流时产生的脉动电流给电路系统引入了大量的谐波,虽然在整流输出侧有一个电解电容C能滤除一些谐波,但是由于电解电容有较大的等效串联电感和等效串联电阻,所以电解电容不可能完全吸收这些谐波电流,有相当一部分谐波电流要与电解电容的等效串联电感和等效串联电阻相互作用,形成差模电流Idm返回交流电源侧,差模电流的传播路径如图1中带箭头的实线所示。开关管的高频通断产生很高的dv/dt,它与功率管和散热器之间的寄生电容Cp相互作用形成共模电流Icm,此共模电流通过散热器到达地,地线的共模电流又通过寄生电容Cg1和Cg2耦合到交流侧的相线和中线,从而形成共模电流回路,共模电流的传播路径如图1中带箭头的虚线所示。

在主电路参数完全相同的情况下,各种常见无桥Boost PFC电路中形成的差模电流是相同的。而不同的是因开关管的位置以及二极管加入等原因造成的共模电流。所以本文主要分析的的是各种电路结构中共模干扰的情况,各点的寄生电容大小以各点到输入侧零线之间的电位变化大小和频率变化快慢来代替分析。

3 常见无桥Boost PFC电路介绍最基本的无桥PFC主电路结构如图2所示,由两个快恢复二极管(D1、D2)、两个开关管(S1、S2)电感(L1、L2)等组成。开关管S1和S2的驱动信号相同,两管同时导通和关断。对于工频交流输入的正负半周期而言,无桥Boost PFC电路可以等效为两个电源电压相反的Boost PFC电路的组合,一组为由电感L1和L2,开关管S1,D1及开关管S2的体二极管组成,它的导通模态如图3a所示;另一组为由电感L1和L2,开关管S2,D2及开关管S1的体二极管组成,它的导通模态如图3b所示。从图3可以看出它在任一时刻只有两个半导体器件导通,比传统带整流桥的PFC电路少导通一个二极管,因此降低了导通损耗,效率得到提高。但是它的缺点是电感电流采样困难,由图3可知,本电路结构不能在一条回路上得到极性一致的电流采样,所以需要构建复杂的电感电流检测电路[4]。另外,此电路的最大问题是共模干扰大,对图2中的各点与输入零线之间电位进行分析可得出图4所示的波形,其中Vbus为输出直流母线电压,Vline为瞬时输入电压。从图4中可以看出母线U-侧﹑A点﹑B点与电源的侧之间电位随开关频率而浮动[5],所以会在以上各点与输入电源地之间出现大的寄生电容,共模干扰比较严重,EMI问题较为突出。

因为EMI较大等问题,在图2的基础上不断提出了新的无桥Boost PFC电路结构,它们均在保持导通损耗低﹑效率高的优点的同时在电感电流采样﹑EMI抑制等方面有了改进。

图5就是在图2基础上提出的新的无桥结构,其中D1和D2为快恢复二极管。它的导通路径与图2相似,在任一时刻只有两个半导体器件导通,但它新增加了两个普通二极管D3和D4,在输入电源正半周期,电源N侧与母线U-侧经过二极管D4直接连接,在输入电源负半周期,电源N侧与母线U-侧经过二极管D3直接连接,改善了图2结构中VU-—N随开关频率有很大波动的情况。图6是图5的另一种表示方式,其电路结构完全相同。对图6中的各点与电源N侧之间电位进行分析可得出图7所示的波形。其中Vbus为输出直流母线电压,Vline为瞬时输入电压。相比图4可以看出只有A点与电源N侧之间电位随开关频率有波动,因此共模干扰可以大大减小。但它们的缺点是两个开关管的栅极电位不同,所以必须隔离驱动,在驱动电路设计上稍显复杂。而且电感电流采样方面与图2一样需要复杂的检测电路。

图8是在图2基础上的一种改进电路[6],S1和S2采用不带体二极管的IGBT,D3代替S1体二极管,D4代替S2体二极管,并且把二极管阴极连接到电感之前,它的导通路径与图2基本一致,区别在于每个正负周期内电流只流过一个电感,在图2中电流流过体二极管时,在本结构中流过的是D3或者D4。这样做的好处是只要在D3与D4和S1与S2之间加一采样电阻可以方便进行电感电流采样,可大大减化电感电流检测电路。

本结构把D3和D4的阴极连接到电感之前,不仅使电感电流采样变的简单,而且也使EMI大大减小,分析本电路可知,在输入电源正半周期,电源N侧与母线U-侧经过二极管D4直接连接,在输入电源负半周期,电源L侧与母线U-侧经过二极管D3直接连接,改善了图2结构中VU-—N随开关频率有很大波动的情况。对图8中的各点与电源N侧之间电位进行分析可得出图9所示的波形。其中Vbus为输出直流母线电压,Vline为瞬时输入电压。相比图4可以看出共模干扰可以大大减小。但缺点是它在每半个周期都只流通一个电感,电感量增大,电感利用率不高。

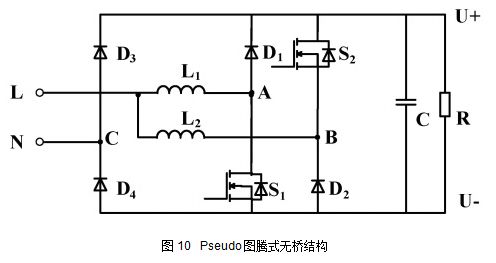

图10为另一种比较少用的无桥结构。它与图8导通路径大致相同,在输入电压正半周期流通电感L1,负半周期流通电感L2,同样有电感量大等缺点。区别是D3和D4直接与输入电源N侧相连,使得在输入电压正半周期,电源N侧与母线U-侧经过二极管D4直接连接,在输入电源负半周期,电源N侧与母线U+侧经过二极管D3直接连接,使EMI干扰小,可以从图11中得到验证。图11是对图10中的各点与输入零线之间电位进行分析。其中Vbus为输出直流母线电压,Vline为瞬时输入电压。相比图4可以看出共模干扰可以大大减小。但缺点与图5电路结构一样,电感电流采样复杂,两个开关管驱动需要隔离,需要构建复杂的驱动电路。

图12是在图2基础上的一种演变,也称之为图腾式无桥结构,它的导通路径与图2一致,它的电路结构与图10相似,都使输入电源N侧经过D1和D2 与母线U-侧或母线U+侧直接相连,从图13可以看出共模干扰比图4要小很多。而且与图10电路相比优点是所用器件少,在EMI干扰基本相同的情况下,比图10结构少用了两个二极管,可降低成本。但此电路结构一般使用在断续模式(DCM)和临界导通模式(CRM)下,对其结构进行分析可知,两只开关管的体二极管起到了与传统Boost PFC中快恢复二极管相似的作用。但是开关管体二极管的反向恢复时间目前最快也只能达到100 ns,相比于快恢复二极管的几十甚至十几纳秒(ns),差距十分明显。因此,假如此电路用于连续电流模式,其反向恢复损耗将会非常严重,效率的提高也必然有限。而假如工作于临界电流模式下,由于没有反向恢复问题,则能发挥该拓扑的最大优势。在电感电流检测上,本结构与图2一样采样电路比较复杂。而且此电路中要求两个开关管分别驱动,并且需要判断正负周期,还要搭建过零点检测电路。另外,两个开关管栅极电位不同,必须隔离驱动,所以驱动电路也比较复杂。

本文分别以图2和图8为主电路结构设计了试验样机,两主电路的各项参数相同,PCB布线相似,控制芯片都采用IR1150,原理图分别如图14和图15所示。对两种电路在220 V输入1 000 W输出的条件下进行了EMI测试。图16为图14的EMI测试图,从图中可以看出在中频段很大区间内,所设计电路的EMI超过Class C峰值标准。

图17为图15的EMI测试图,从图中可以看出采用这种主电路结构时,其EMI测试波形在大部分频段内都低于EMI测试标准,只在高频段一小区间内超标,通过合理设计EMI滤波器可以解决这个问题。因此本电路结构对EMI抑制有良好效果。

文就常见的几种无桥Boost PFC电路的导通路径﹑EMI干扰等进行了对比分析,并以两种比较有特色的无桥Boost PFC拓扑结构为主电路设计了实验样机,对两种电路的EMI进行了实际测量。总结出了一种导通损耗低、EMI干扰小的拓扑结构。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)