随着汽车轻量化和价格下降,包括钢材在内的各种材料得以应用。因此,焊接、粘接以及机械接合等各种接合工艺变得多样化。特别是存在不同材料之间的接合可靠性和耐久性问题。

本文介绍一种无损检测方法,该方法通过外部激发测量对象(光、超声、涡流、电流、热d性等),使其产生温度变化,然后使用红外摄像机检测测量对象内部的缺陷、裂纹、接合状态、内部剥离、密度变化和涂膜厚度等。

1.红外摄像机

因为无损检测使用的红外摄像机要以高灵敏度捕捉瞬变现象,因此需要有高时间分辨率的高帧速率。每个像素的空间分辨率由与红外摄像机一起使用的透镜所决定的空间分辨率视角决定,如要检测大型目标和精细区域,要使用高像素的红外摄像机。

2.光激发无损检测

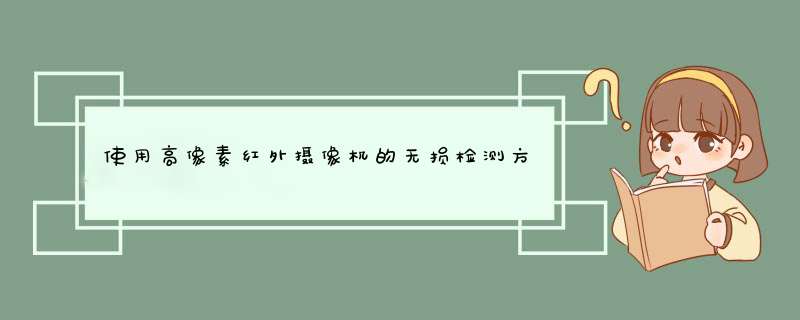

图1-光学增强方法的基本原理

图1为光激发无损检测装置概图。该方法分为图2所示的脉冲热成像和图3所示的锁相热成像两种。

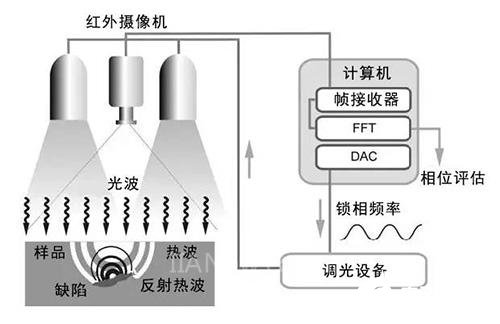

图2-脉冲热成像的基本原理

脉冲热成像方法通过瞬间灯光激发使测量对象出现温度上升,在温度下降的过程中,通过图像显示正常位置和缺陷位置出现的温度变化和时间相位滞后。该方法针对捕捉表面附近缺陷和热传导系数较高的金属瞬变的检查。

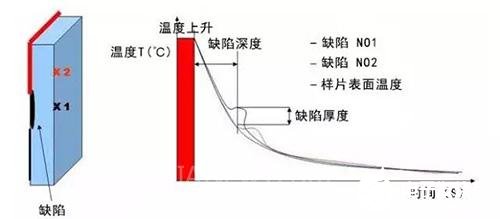

图3-锁相热成像的基本原理

锁相热成像方法通过重复亮灯激发测量对象,通过图像显示正常位置和缺陷位置出现的温度变化和时间相位滞后。

3.光激发无损检测示例

图4-脉冲热成像检测焊接

图4为脉冲热成像的检测示例,图中显示干电池底部的焊接位置状态。通过捕捉金属等高热传导系数材料的瞬间温度变化等瞬变现象,清楚识别正常位置和缺陷位置。

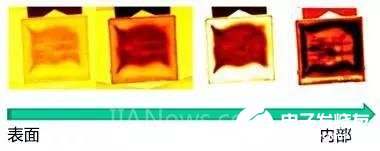

图5-脉冲热成像进行时域检测

图5为手机锂离子电池的时间序列图像。左图为光激发后短时间内观察的测量对象表面附近的内部图像,右图为较长时间后观察的较深位置的内部图像。因为存在导热差异产生的时间差,所以可以分层显示内部结构。

图6-锁相热成像检测复合材料

图6为使用光激发锁相热成像仪检测复合材料车身缺陷的图像。

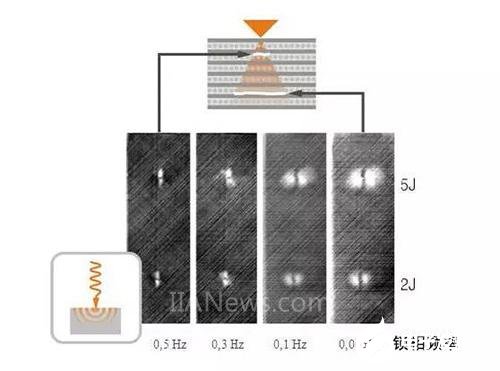

图7-缺陷与锁相频率的关系

图7为深度方向上缺陷位置不同的复合材料平板检测示例。改变光激发的锁相频率,0.5Hz的高频只可使测量对象表面附近发生温度变化,可以检测检测测量对象表面附近的缺陷。另一方面,使用0.06Hz的低频可以检测测量对象深度方向的缺陷。因此,在光激发锁相热成像中,通过改变激发频率,可以检测从测量对象表面到缺陷的传热温度变化和相位滞后,从而可以推断缺陷深度。

4.超声波激发无损检测示例

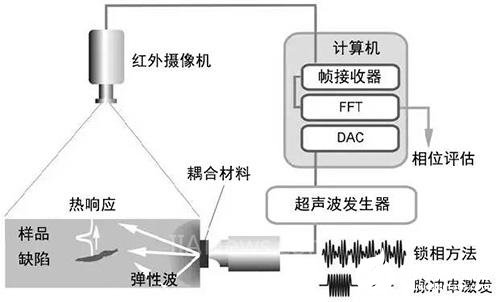

图8-超声增强法的基本原理

图8为超声波激发无损检测装置的概要。通过超声波换能器激发测量对象,使用红外摄像机检测测量对象内部的龟裂或裂纹通过内部摩擦或滞后而发热的状态。

图9为通过超声波激发检测的铆钉残留图像。左图为铆钉熔化后成为一体的良品图像,即使使用超声波激发也不产生热量。右图中的铆钉处存在间隙,可以测量到超声波激发产生的发热。

另外,测量对象激发方法有机械负荷和涡流方法两种。此处使用感应线圈进行感应加热,检测图像如图10所示。

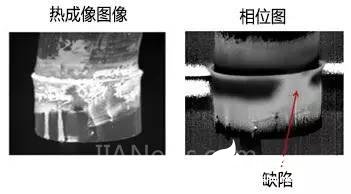

图10-通过涡流激发评估焊接部件

左侧的红外成像图像中,测量对象表面焊接的材料不同,发射率也不同,因此无法评估焊接内部有无缺陷。但是相位图像不容易受到测量对象表面状态的影响,可以进行检测。因此,实际进行汽车锁相检测时,无法检测发射率均匀的黑色涂层表面。因此,通过不受表面发射率和形状影响的相位信息可以进行检测。

5.钢板激光焊接与粘合剂充填检测示例

显示模拟汽车接合使用较多的钢板激光焊接与粘合剂充填状态的试验级评估结果。

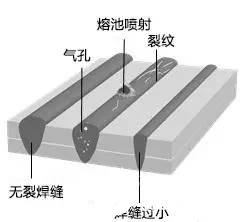

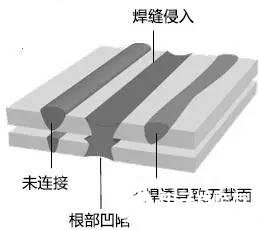

图11-各种焊接缺陷

如图11所示,生产线中的激光焊接存在各种缺陷和不良。

○气孔/针孔

○焊接裂纹

○渗透缺陷

○未熔合

○底切、焊瘤

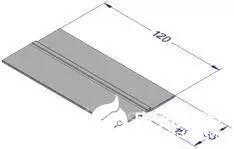

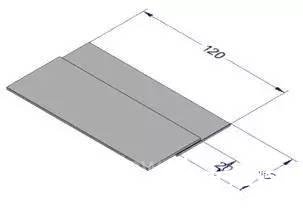

图12-激光焊接样本的尺寸

图12为形状尺寸,2片0.75mm厚的钢板重叠在一起进行焊接,通过改变激光输出。

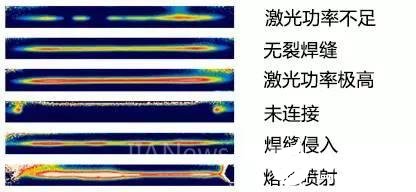

图13-各种焊接缺陷的热成像图

如图13所示评估模拟6种焊接状态的试验片。

图14-粘接样本的尺寸(钢材)

图14所示形状尺寸的2片0.8mm厚钢板的重叠粘接状态。

图15-热成像显示粘合剂充填状态

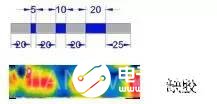

图15中的粘合剂宽度为0.3mm,中间未粘接位置分别有长度为5mm、10mm和20mm的空隙,在该状态下检查评估粘合剂的充填状态。

图16-热成像显示粘合剂宽度差

图16为粘合剂宽度从0.15mm变化为0.5mm时,检查评估粘合剂的宽度差。

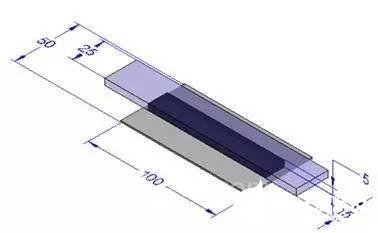

图17-粘接样本尺寸(钢材和玻璃)

图17所示形状尺寸的0.8mm厚钢板与4.9mm厚玻璃板重叠5mm宽度状态。

图18-各种粘接缺陷的热成像图

图18显示粘合剂的充填状态评估结果。

6.总结

通过对测量对象进行光激发和超声波激发,可以使用图像评估测量对象内部的缺陷和剥离状态。高性能红外摄像机可以捕捉非常轻微的温度变化,并且可与锁相热成像组合改进S/N。通过时间序列处理和改变激发频率,可以观察原来难以观察的测量对象的内部深度方向信息。另外,通过图像处理将正常位置和缺陷位置进行二进制处理,可以用作自动识别的检测装置。

责任编辑:gt

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)