我们知道所有的LED都必须采用恒流源供电,但是目前很多路灯制造商大多是在LED模块已经设计好的情况下再来寻找合适的恒流模块。殊不知这种设计方法是会遇到问题的,至少使得这种设计不是最佳的。有可能还会要重新设计LED模块。

一.LED连接架构

在设计和选用LED模块时就需要考虑一些和恒流模块和其他有关的要求。

1. 串联的LED数应当少于10个,这是因为作为LED灯具,有一个安规上的要求。根据欧盟IEC 61347-2-13 (5/2006)标准,针对采用直流或交流供电的LED模块要求在LED灯具中的电压不得超过最大安全特低电压(SELV),也就是其工作输出电压≤25 Vrms (35.3 Vdc),所以串联的LED总数不得超过10个。

2. 作为路灯,为了修理更换方便通常采用LED模块,每一个模块通常设计成长方形,恒流模块也设计在其中。建议每个模块的功率小于30W。这样,在100W左右的路灯采用3-4个LED模块,而150WLED路灯,则采用5-6个LED模块。再大功率则可以用7-8个模块。

3. 在每个LED模块中,通常采用1W的LED,其连接方式为串并联方式。假如LED有保护二极管,那么可以先串后并,假如没有保护二极管,那么就要先并后串,以免一个损坏一串都不亮。

4. 具体用几串几并,就要进一步了解恒流模块的性能和特点了。

二.恒流模块的性能和特点

普通的稳压电源是在负载变化时,输出电压不变。而恒流模块是一种在输入电压变化时保持输出电流恒定的一种电源。在使用前,必须了解它的各种特点。

1. 电流的设定:一般恒流模块的输出电流都可以在很大的范围内根据用户的要求来调节,只要简单地改变一下输出电流设定电阻就可以了。

2.类型:恒流模块有升压型、降压型和升降压型三种。选择哪一种完全是由所要求的输入电压和输出电压之间的关系而决定的。但是如果从得到最大效率的观点出发,那么就应该选择降压型。降压型就是输入的电压比较高。所以输入的电流就比较小,这样由铜损所引起的损耗就比较小,而降压型的恒流模块通常有较高的效率。所以,也一定要把负载中串联的LED数目尽量减少,以便能够采用降压型的恒流驱动模块。

3. 输入电压和输出电压的关系

不管是升压型还是降压型恒流模块,其升压比或降压比都是越接近1时效率越高。当然也不能等于1,而必须留出2-3V给恒流模块消耗。而这完全是由路灯的整灯设计所决定的。所以在进行路灯的总体设计时就必须考虑这个因素来选择电源电压和负载串联的LED个数。而不是设计好了再来要求恒流模块必须提供多高的效率。

4.调光能力:恒流模块通常都具有调光能力,而且这种调光能力并不是简单地调节其输出电流,而是采用一种称之为脉宽调制(PWM)的调光方法,它利用了LED的快速开关能力和人眼的视觉残留,使得看上去的亮度发生了变化。从而避免了因为调节电流而产生的色谱的变化。这种调光能力在路灯设计中是非常重要的,因为利用这种性能可以使路灯的亮度根据交通流量来变化,从而进一步实现了节能的目的。

下面我们分太阳能LED路灯和市电LED路灯两种情况来讨论。

三.太阳能路灯

太阳能LED路灯的最大特点就是它通常是由蓄电池供电的,而蓄电池有一些特点是需要考虑的:

3.1 蓄电池只有几种规定的电压,12V是最常使用的,因为它是汽车电池的标准电压。24V就需要用两个串联。36V就更少见了。为此,在太阳能LED路灯中经常需要采用升压型的恒流驱动模块。这就影响了恒流模块的效率。

3.2在太阳能路灯中另一个需要考虑的问题是输入电压的变化对于恒流源的输出功率和效率来说,要得到最高的效率就要保持输入和输出电压的比值越接近1越好。但是如果输入电压不稳。那么就很难保持在最高效率的最佳状态。太阳能LED路灯系统通常采用蓄电池作为能量储存单元。而蓄电池在刚充满电和快放完电的时候电压会有较大的变化。通常这种变化超过30%以上。例如对于12V的蓄电池,其输出电压可以在14.8V变化到10.8V。当然对于恒流模块来说,这样的变化是完全可以承受的。也就是完全可以在这样大的变化范围内保持其输出电流的恒定。但是这也是有代价的,那就是不能工作于最佳状态。所谓最佳状态就是指效率最高的状态。或是输出功率最高的状态。

对于恒流模块来说,不管是升压型还是降压型,只有当输出电压最接近输入电压的时候,效率最高。通常输出电压是由负载决定的,是很少变化的。所以当输入电压在一个范围内变化时,它的效率也跟着变化。为了保证在最坏情况下也能工作,就不能工作在最佳状态了!

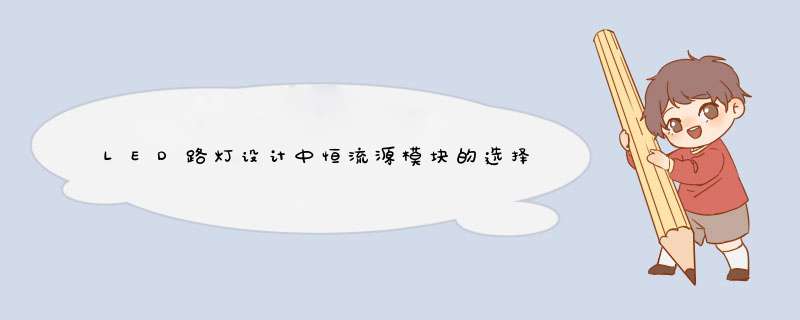

例如对于SLM2842S升压型恒流模块,假如输出功率为27瓦,那么升压比越接近1,效率就越高!芯片的温升就越低!寿命和可靠性也就越高(见图1)。

图1. SLM2842S在输出功率为27.5W时,芯片表面温度和升压比的关系。

从图中可以看出,芯片封装也是很重要的,采用QFN的芯片封装显然好于采用TSSOP的芯片封装,因为它的热阻要低很多。所以在购买模块时也要了解所采用芯片的封装(尽可能采用QFN封装的,尽量不要采用TSSOP封装的)。

现在举一个具体的例子来说明:假如太阳能LED路灯采用的是12V蓄电池,负载是8串3并1W的LED,那么在输出端负载的电压大致是26.4V,电流是1.05A,输出功率为27.7W。而假如采用12V蓄电池,在电压最高的时候是14.8V,升压比就是1.78,那时候不用散热器用QFN封装时外壳温度大约是60度。还可以接受,但是当蓄电池电压降低至10.8V时,升压比就变成2.44倍,这时候外壳温度就会升高到70度以上,而假如采用的是TSSOP封装,那么外壳温度更会上升至85度左右,就是不能允许的了!

除了要考虑外壳温度以外,还要考虑最大输入电流。因为SLM2842的最大输入电流为3A。在计算最大输入电流时,要考虑恒流模块本身的效率。现在假定是90%,同时假定输出功率是32W,除以0.9就是35.5W,而当输入电压为14.8V时,输入电流为2.4A,没有超出允许的3A;可是当蓄电池电压降低至10.8V时,输入电流就达到3.28A,这就超出了3A,芯片就会自动停止工作。所以假如不考虑蓄电池的电压变化是很危险的设计!那么是不是可以采用2个蓄电池串联呢?在这里也是不行的,因为这样的话,输入电压刚好和输出电压相同,都是在24V左右。这时候就必须采用升降压型的SLM2842SJ。升降压型的恒流模块的特点是不论输入电压如何变化,使得其低于或高于输出电压时,其输出电流都不变。也就是说它可以自动地根据输入电压和输出电压之间的关系自动地从升压变为降压。例如,升降压恒流模块SLM2842SJ可以在输出电流为1A,输出电压为13V时,输入电压从7.5V一直升至25V都能保持输出电流为恒定的1A。那么是不是所有情况下都尽可能采用升降压型呢?不是这样的,因为升降压型的输出功率比较小,而且它的效率低,价钱贵,不是必要情况下尽量少用。

那能不能用三个蓄电池串联,而采用降压型的恒流模块呢?理论上是可以的,这时候还可以得到更高的效率,但是因为三个蓄电池串联有可能会用了过大的容量(安时),而且增加了成本,增加了维护时更换蓄电池的几率。总体上是不合算的。

所以对于太阳能LED路灯的设计,可以归纳如下:

如上所述,3个蓄电池串联是不建议使用的,所以假如总功率大于60W,那时候太阳能电池板的尺寸也会过大而抗风力降低,所以建议采用可调光控制器,以尽量减少亮灯时间和亮度。这样可以节约大约40-50%的容量。这样,仍然可以采用2个12V蓄电池串联的方案。

如上所述,3个蓄电池串联是不建议使用的,所以假如总功率大于60W,那时候太阳能电池板的尺寸也会过大而抗风力降低,所以建议采用可调光控制器,以尽量减少亮灯时间和亮度。这样可以节约大约40-50%的容量。这样,仍然可以采用2个12V蓄电池串联的方案。

四.市电LED路灯

在市电的情况下,当然最好是采用AC-DC直接恒流输出的方案。但是这种方案大多数只能提供小功率输出(<40W)目前只有美国的Power IntegraTIon 公司的TOP250YN才能够提供75W功率输出的方案。但是其电路十分复杂,价格贵,而且灵活性低。国内的茂硕公司虽然也提供直接恒流输出的电源,但是通常只有单路输出。如果要多路就必须定制(路数和每路电流)。一方面提高了成本,而且将来要有任何变动都将是十分麻烦的事。

所以在市电的情况下最好先用恒压电源稳压然后再采用多个恒流模块恒流。这样做的最大好处就是可以在各种不同的LED连接架构下得到最高的效率。因为可以任意选择恒压源的输出电压而达到最佳的匹配。而且灵活性高,很容易改变其组合。市电的恒压源是一种非常成熟的产品,它通常具有如下的优点:

1. 输入电压范围宽,可以适用于各国不同的电压规格。

2. 效率高,通常可以做到90%以上。

3. 功率因素高,通常可以做到0.99以上

4. 具有防浪涌措施,可抗雷击4kv以上,可以保护后面的电路。

5. 具备完善的过流,过压,短路,过功率保护功能

6. 成本低

7. 最大的优点是很容易选择其输出电压以便和负载电压接近从而得到最高的效率

下面就来举一个例子:

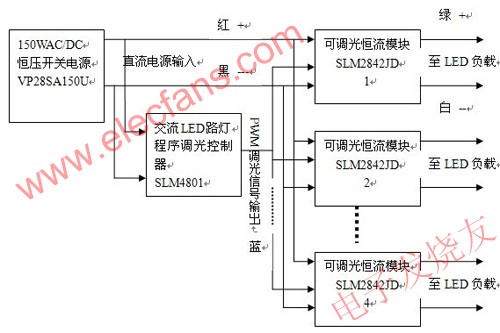

这是一个LED功率为112W的路灯,LED模块分为4组,每组为7串4并,28W。我们采用了香港炜达电子公司的150W,输出28V的市电稳压电源VP28SA150U,其总体框图如图2所示:

图2. 市电LED路灯的通用结构

因为负载是7串4并。其电压为23-24V左右,所以选用了输出为28V的开关电源,这样就可以采用降压型的恒流源。而且因为其输出电压十分接近输入电压,从而可以实现很高的效率。实测的结果为从输入到输出的总效率为90.9%,功率因素为0.996。

而且这种恒压和恒流分开的方案的最大优点是可以插入程序调光系统。这样可以进一步节约电能40%以上,这是任何直接恒流输出方案所无法实现的。

而且这种方案又可以配合各种不同的LED连接架构。例如假定LED为10串3并。那么只要把上面图中的稳压源的输出改为36V,其他一切都不变就可以了。这时恒流源本身的效率可以高达98%。总而言之,LED路灯设计人员,必须对各种恒流电源的特性有充分的了解,才能设计出高性能、高可靠的路灯系统来!

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)