据中国汽车工业协会数据统计,2017年,中国新能源汽车产销均接近80万辆,分别达到79.4万辆和77.7万辆,而在新能源乘用车中,纯电动乘用车(EV)产销分别完成47.8万辆和46.8万辆,同比分别增长81.7%和82.1%。

电动车辆需求日益增长,对电池的需求自然水涨船高,但电池的生产很耗费时间,因而形成了供应瓶颈,而且它的成本很高,占EV成本的比例高达40%。目前,电动汽车广泛应用的无论是小体积小容量还是大体积大容量的电池,在出厂前都需要经过两个过程:化成和分容。化成过程就是电池从无效到有效的过程,简单的说就是将电池激活。化成之后就是分容,即定下容量大小。这两步决定了锂离子电池的性能指标,而锂离子电池的一致性好坏,直接影响到电动车的续航里程。

因此在电池完成阶段,特别是电池化成和测试尤其具有挑战性,其成本占电池成本的比例高达20%~30%。对于电池制造商和仪器仪表提供商来说,扩大EV生产规模和提高效率是在电动车辆市场上抓住这一机会的关键。如何减少电池化成和测试的时间和成本?业界半导体方案提供商ADI汽车技术专家在最近的一场演讲中提及ADI突破电池生产效率的两大秘笈。

ADI 创新为电池化成和测试设备制造商带来可度量的结果

秘笈一:启用灵活多通道,容量和精度双双大涨

目前,分容化成的方案有两种,一种为线性方案,另一种为PWM(Pulse Width ModulaTIon,脉冲宽度调制)。线性方案的功率消耗会比较大,且需要更好的散热设备。目前市面上的解决方案也根据电池容量的大小进行了区分,小容量的仍然会采用线性方案,效率低但设备成本低,而到了6A以上时,功率消耗会高很多,采用PWM方式就显得很合适。

ADI目前用于电池测试和化成的集成式精密解决方案AD8452集模拟前端、控制器和PWM于一体,能够提高锂离子电池化成与分级的系统精度和效率。与传统技术相比,新款AD8452能够在相同空间内多提供50%的通道,从而扩充容量并提高电池产量。同时,AD8452所采用的开关技术可在放电时回收电池的能量,精度高达传统开关解决方案的10倍。更高的精度意味着电池包内可以放更多的电芯,这有助于延长电动汽车等应用的电池寿命。

此外,AD8452还兼具更为出色的检测和监控功能,能够有效防止可能导致电池故障的过度充电和充电不足行为,从而提高制造过程的安全性。AD8452可为充电/放电板节省高达50%的物料清单(BoM)成本,系统成本可节约20%左右。该器件具有配套的系统仿真演示板,能够为测试设备制造商降低研发工程成本并缩短上市时间。

秘笈二:精确模拟控制器,高效锂离子电池制造

对于如何以更低成本更快生产电池,ADI同样有深入的见解。目前,高品质、高功率的锂离子电池单元代表了现今最佳的解决方案,广泛用于笔记本电脑、手机、数码相机、摄像机和其他便携式设备中,但生产效率并未成为一个主要问题,因为这些电池的容量较低,通常为每单元或每组低于5安时(Ah)。一个典型的电池组由不到一打的电池单元组成,因此匹配也不是什么重要问题。

然而用于车辆或电能存储的电池具有高得多的容量,通常为几百Ah。这是通过大量小型电池单元或一些高容量电池来实现的。例如,某种型号的电动汽车采用大约6800个18650锂离子电池单元,重达450 kg。由于这个原因,电池生产需要制造速度更快、效率更高以及控制更精确以满足市场的价格需求。

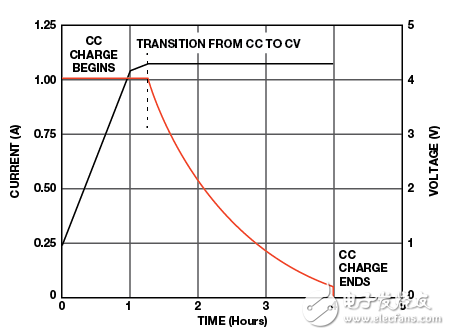

典型的锂离子电池制造过程如下图所示,下线调理步骤中的电池化成和测试不仅对电池寿命和品质产生极大影响,还是电池生产工艺瓶颈。就目前的技术来说,必须在电池单元级完成化成,这可能需耗时数小时甚至数天,具体取决于电池化学特性。在化成时通常采用0.1 C(C是电池容量)电流,因此一次完整的充放电循环将需要20小时,且一个典型的测试序列包括多个充放电周期。

锂离子电池制造过程

为了以更低的成本更快地生产电池,系统在化成和测试阶段使用了成百上千的通道,其测试仪拓扑取决于系统的总能源容量。而化成和电气测试则具有严格的精度规格,电流和电压控制在±0.05%以内。测试仪中的大电流会导致温度大幅上升,增加随时间推移而维持高测量精度和可重复性的难度。ADI公司用于电池测试和化成系统的精密集成模拟前端、控制器和 PWM产品系列,可通过控制环路设计、减少校准时间、减少纹波、均流控制等方式,简化系统设计,具有优于0.05%的系统精度和超过90%的能效,有助于解决可充电电池制造瓶颈问题,同时为环保技术的普及做出贡献。

典型锂离子电池充放电曲线

树行业标准,打造更好更快的电池化成和测试解决方案

一直以来,行业内努力为电池化成和测试制定各种标准,这些标准是确保电池质量和安全性的关键所在。ADI等全球领先的半导体方案提供商持续的研究催生了全新的产品、参考设计和集成解决方案,不但实现了高精度,而且让制造商能够更高效地生产电池,提高工厂产出。所有这些可帮助扩大电池化成和测试的规模,因而相关客户可以更好地扩展其EV生产规模。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)