功率因数校正 (PFC) 对工业电机驱动越来越重要,主要是由于公用事业侧对谐波含量的监管增加。额外的好处包括效率、电压质量和导体额定值。数字 PFC 控制器比模拟控制器更昂贵并且可能更复杂。然而,当考虑到主电机控制处理器的功能时,它们可以在整个系统设计中提供显着的附加值。

PFC 可以使用有源电路拓扑(例如单相或三相升压整流器)来实现,也可以通过无源方法来实现,这涉及明智地使用低频电感器和电容器来塑造 AC 线路电流包络线。两种形式的 PFC 都试图重现与线路电压同相的正弦或接近正弦的线路电流,从而最大限度地减少产生损耗的谐波电流和来自公用事业的无功功率流。有源和无源 PFC 之间的权衡与成本、无源元件重量和体积以及 PFC 相关的损耗有关。

在单相电机驱动器中,有源 PFC 相当受欢迎。对于三相系统,无源谐波校正更受欢迎,通常涉及三相线路中的 50 或 60 Hz 大电感,或整流器直流侧的单个电感。然而,转向更高功率的有源 PFC 具有优势。有源 PFC 解决方案(直流或交流侧)在电感器尺寸、更低的功率损耗、更轻的重量和功率因数方面提供了最佳解决方案。

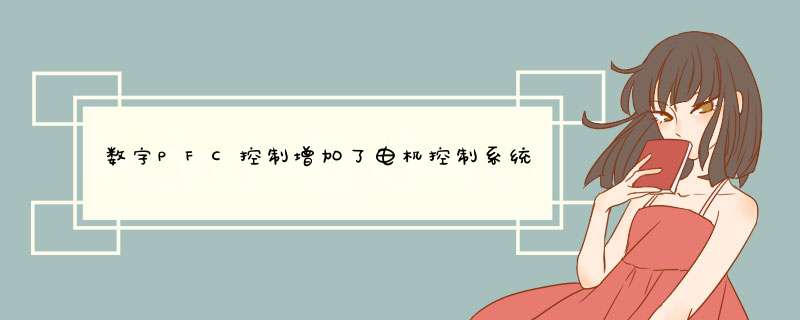

在单相应用中,例如低功率电机驱动器,整流器输入升压转换器(如图 1 所示)是默认设置。这些转换器的开关频率通常在 50 至 100 kHz 范围内,因此需要更小的直流侧电感器而不是被动的解决方案。对于三相系统,涉及交流或直流侧高频电感器的单开关拓扑是可能的。

图 1:单相升压 PFC 电路。

实施 PFC 控制的一个障碍是与 PFC 电路和 PFC 控制器相关的额外成本。在处理器位于隔离栅的安全超低电压 (SELV) 侧的系统中就是这种情况。在这里,由于需要将交流侧测量和控制信号与处理器 I/O 和 ADC 隔离开,因此在主电机控制处理器内实现 PFC 控制会带来额外的复杂性和成本。此外,通过处理器实现 50 至 100 kHz 的 PWM 控制,该处理器通常为 10 至 20 kHz 的 PWM 频率服务电机控制应用而优化,这可能是一个困难的匹配。

在这种情况下,一种选择是使用便宜的模拟 PFC 控制器,例如UC3854,并使其独立于主系统控制器运行。然而,通过将数字 PFC 控制器(例如ADP1047)与电机控制处理器和数字隔离器结合使用,可以获得附加值。然后,处理器可以将一些排序、监控和保护功能卸载到 PFC 控制器,并在降低成本的同时增强整个系统能力。这种安排可用于:

启动和关闭排序

系统级状态信息

用户界面显示信息

监测异常情况

最小化传感器要求

备份测量/冗余

作为整体系统故障保护的一部分

控制器优化(通过效率)

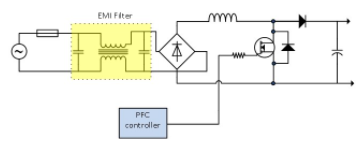

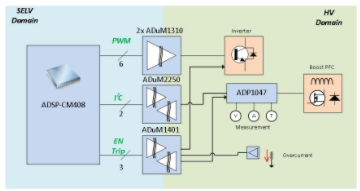

典型数字 PFC 控制器部件的潜在系统监控、保护和排序覆盖范围如图 2 所示。从系统设计的角度来看,在主处理器的控制和监督下利用 ADP1047 等部件的集成功能的优势很明显。尽管 PFC 控制器本身的成本可能高于其模拟控制器,但总体系统成本、复杂性和传感器数量都可以降低。

图 2:电机控制系统中的数字 PFC 控制器覆盖范围。

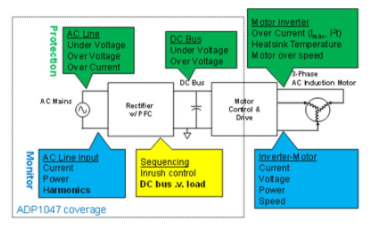

硬件平台

图 3 描述了一个用于验证真实电机控制系统中的信号链组件和软件工具的实验平台。该系统代表一个功能齐全的 PMSM 电源输入电机驱动器,具有电源-因子校正、完全控制和通信信号隔离以及光学编码器反馈。

图 3:通用交流输入电机控制平台。

该系统的核心是一个 ARM Cortex-M4 混合信号控制处理器(ADSP-CM408)。PFC前端控制由ADP1047执行,具有精确的输入功率计量能力和浪涌电流控制。ADP1047 专为单相 PFC 应用而设计;ADP1048 专为交错式和无桥 PFC 应用而设计。

数字 PFC 功能基于传统升压 PFC,将输出电压反馈与输入电流和电压相乘,为 AC/DC 系统提供最佳谐波校正和功率因数。所有信号都转换为数字域,以提供最大的灵活性;所有关键参数都可以通过 PMBus 接口进行报告和调整。

ADP1047/ADP1048 让设计人员能够优化系统性能,最大限度地提高整个负载范围内的效率,并缩短设计上市时间。灵活的数字控制 PFC 引擎与准确的输入功率计量相结合,有助于采用智能电源管理系统,从而做出提高最终用户系统效率的决策。该器件通过在轻负载时的可编程频率降低和在轻负载时降低输出电压的能力来支持额外的效率改进。

系统 *** 作

处理器和 PFC 控制器之间的通信通过 I2C/PMBus 接口进行,I2C 数字隔离器提供域之间的接口(图 5)。处理器位于 SELV 电气域中,PFC 控制器参考高压域中的直流总线共轨。三相逆变器的栅极驱动器开关信号通过一个双通道隔离器从处理器 PWM 模块路由。I2C 接口的数据和时钟信号以及通用数字信号也通过数字隔离器路由。

图 5:数字信号的隔离。

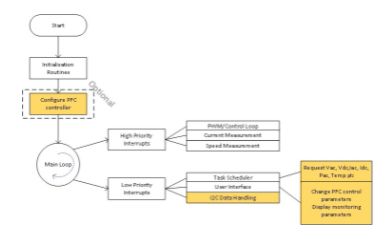

PFC 控制器管理升压 PFC 电路的控制和监控。这些任务从主要的电机控制软件工作流程中卸载到低优先级例程中(图 6)。PFC 控制器参数在启动过程中进行配置,但如果此功能可用,通常可以通过将配置参数写入控制器的 EEPROM 来跳过此步骤。如图 6 所示,在典型的电机控制系统中,速度和电流测量以及 PWM 控制器更新将通过高优先级中断处理,其中电流测量与 PWM 信号同步。PFC 控制器可以设置为处理输入侧测量,例如输入交流线路电压和电流、直流总线电压、输入功率和 PFC 电路温度。这些测量对于电机控制算法来说并不重要,但无传感器算法中的直流总线电压测量可能除外。但它们对于整体系统级监控和控制器优化很重要。因此,可以在低优先级 I2C 数据处理任务或中断例程中请求和处理它们,并以与系统监控时间常数相匹配的调度速率。

图 6:主电机控制程序结构。

该平台的 Micrium Probe 用户界面,其中直流总线参考电压已设置为 250 V。可以清楚地看到与电机控制相结合的交流和直流侧变量的监控。

处理器上额外的传感器、数字 I/O 和模拟引脚的节省,以及测量变量的缩放和解释中的软件开销,可能意味着处理器成本的降低,因为能够选择较低的性能变体,或为其他更高优先级或系统增强功能释放处理器硬件和软件占用空间。

在此示例中,与交流线路电压相关的系统启动排序、直流总线欠压、过压和交流侧过流保护均由 PFC 控制器处理。然而,在这方面,在整个系统设计中必须谨慎行事,因为主控制处理器应始终了解 PFC 控制器正在采取的控制或保护措施,因此它不会因以下原因而采取独立行动次要效果。

这方面的一个例子是,由于直流总线上的瞬态过电压(例如,由于电机制动事件),PFC 控制器对 PWM 信号执行全局禁用。如果控制器没有意识到这一点,它将继续(不成功)尝试调整 PWM 输出以维持其工作点。如果 PFC 控制器在过压瞬态消失后重新启用 PWM,则系统可能会由于 PWM 占空比的突然大幅增加而发展为二次故障。因此,必须小心管理 PFC 控制器和电机控制处理器之间的保护和排序通信。

审核编辑:郭婷

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)