电子产品节能的呼吁可能很难与电子产品节能的呼声联系起来,因为这意味着您的电费只需减少几美分或对减少全球 CO 2排放量的贡献很小,但是当电动汽车的效率更高时,效果更明显——更好的射程、更轻的重量和更低的运行成本。现在,汽车电池和电源转换技术的进步使它们变得可行,以至于一些国家/地区将禁止销售内燃机 (ICE) 车辆1并且大多数新车开发都集中在电动汽车及其动力系统上。

寻找完美的开关

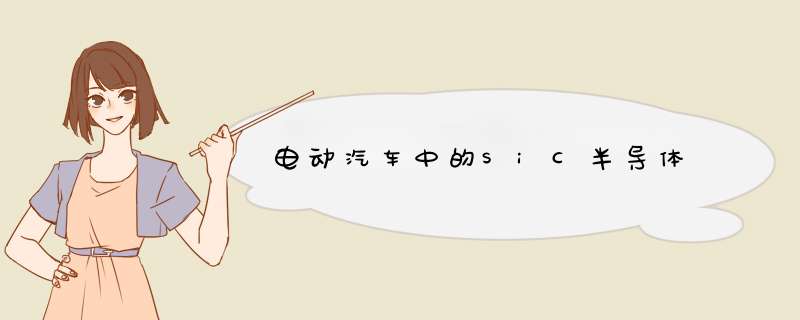

电动汽车装有需要电力的电子设备,从牵引逆变器到车载充电器和辅助电源。在所有情况下,为了实现高效率,开关模式技术都用于产生电压轨,依赖于在高频下工作的半导体。该应用的理想开关在开启时电阻接近零,关闭时无泄漏,并且击穿电压高(图 1)。当它在两种状态之间转换时,应该有很小的瞬态功耗,并且任何残余损耗都应该导致最小的开关温升。多年来,已经引入了性能越来越接近理想的半导体技术,但期望也发生了变化,并且继续寻找完美的开关。

图 1:理想的开关

理想开关的候选人

当今的开关选择多种多样:IGBT 因其低传导损耗而在非常高的功率下受到青睐,而 MOSFET 在中低功率下占主导地位,其快速开关可最大限度地减少相关组件的尺寸和成本,尤其是磁性元件。MOSFET 传统上使用硅技术,但现在可以使用碳化硅,因为它具有低动态和传导损耗以及高温 *** 作的特殊优势。它离那个难以捉摸的理想开关更近了一步,但还有另一种更好的方法——SiC JFET 与采用共源共栅排列的低压硅 MOSFET 共同封装,统称为“SiC FET”。简而言之,Si MOSFET 提供了一种简单、非关键的栅极驱动,同时将常开 JFET 转变为常关共源共栅,与 Si 或 SiC MOSFET 相比具有一系列优势。

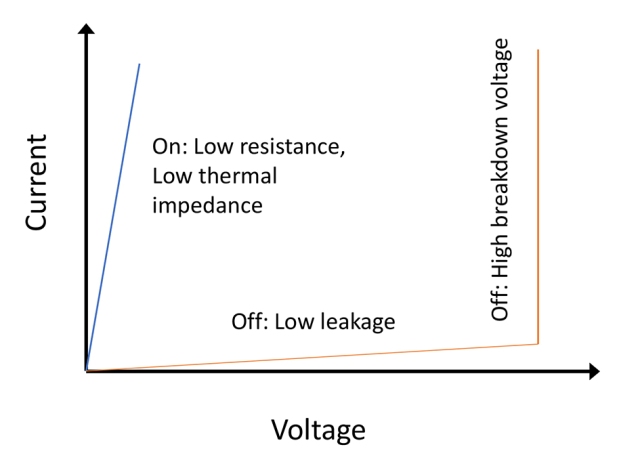

图 2:IGBT、SiC MOSFET 和 SiC JFET 结构(1,200-V 级)

从图 2 可以清楚地看出,MOSFET 或 JFET 中更高的 SiC 临界击穿电压允许更薄的漂移层,约为 IGBT 中硅的十分之一,并具有相应的更低电阻。硅 IGBT 通过在较厚的漂移层中注入大量载流子来实现其低电阻,这会导致 100 倍的存储电荷,这些电荷必须在每个开关周期中从漂移层中扫入扫出。这导致相对较高的开关损耗和显着的栅极驱动功率要求。SiC MOSFET 和 JFET 是单极器件,其中电荷移动只是进出器件电容,因此动态损耗要低得多。

现在将 SiC FET 与 SiC MOSFET 进行比较,沟道中的电子迁移率要好得多,SiC FET 在相同电阻下允许更小的芯片,因此具有更低的电容和更快的开关或更低的导通电阻 (R DS(ON) )相同的芯片面积 A。因此,A 是一个关键的衡量标准,它表明对于给定的性能,每个晶片可能有更多的芯片,因此可以节省成本或降低给定芯片面积的传导损耗。C OSS量化了导通电阻和输出电容之间的相互作用,在给定的额定电压下进行权衡,以提供或多或少的开关损耗。

在所有其他条件相同的情况下,每个晶片更多芯片和更快切换的双赢局面因现在需要从更小区域散热而有所缓和。SiC 的热导率是硅的 3 倍,这很有帮助,而且它还能够在更高的平均温度和峰值温度下工作,但为了利用这些优势,最新一代的 SiC FET“GEN 4”具有晶圆减薄功能降低其电阻和热阻,并采用银烧结芯片连接,其导热性比焊料好 6 倍——最终的效果是提高了可靠性,因为结温低,绝对最大值有很大的余量。

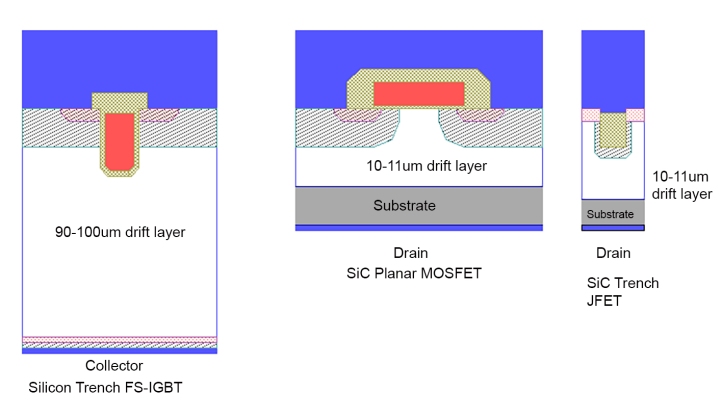

与 SiC MOSFET 相比,SiC FET 的优势是广泛的,并且取决于应用,但可以在关键 FOM 和特性的雷达图中进行总结(图 3)。

图 3:SiC FET 在不同应用中的优势。图表根据 UnitedSiC 的 GEN 4 SiC FET 的特性进行了标准化。

这些图已根据 UnitedSiC GEN 4 SiC FET 的特性进行了标准化,在高温和低温下的各个方面都表现出卓越的性能。

实际结果证实了 SiC FET 的承诺

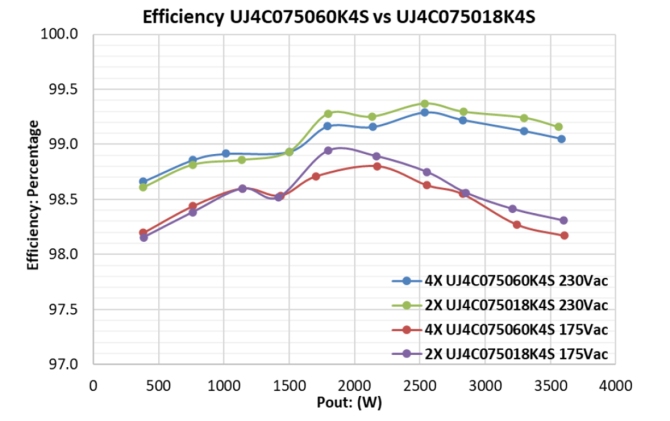

UnitedSiC 已经证明了 SiC FET 的有效性,其图腾柱 PFC 级设计在具有“硬”开关的连续导通模式下工作,这将是 EV 车载充电器前端的典型特征。该转换器的额定功率为 3.6 kW,输入为 85 至 264-VAC,输出为 390-VDC,使用 18-mΩ 或 TO-247-4L 封装中的 60-mΩ GEN 4 SiC FET,开关频率为 60 kHz。系统效率曲线如图 4 所示,在 230 VAC 时达到 99.37% 的峰值,一个 18mΩ SiC FET 用于高频、高侧和低侧开关位置。在 3.6 kW 的全功率输出下,这些 SiC FET 的总功耗仅为 16 W 或 0.44% 的低效率,需要最少的散热。

图 4:图腾柱 PFC 级使用 SiC FET 可实现 99.37% 的效率。

在电动汽车中,还有一个下变频级,可将牵引电池电压隔离至 12 V,通常使用 LLC 转换器实现,这是目前实现高效率的首选拓扑。LLC 转换器以高频谐振切换以获得最佳性能,而 SiC FET 再次是一个不错的选择。在 3.6 kW 下,以 500 kHz 切换,一对 GEN 4 750-V 18-mΩ MOSFET 的功耗低于 6.5 W,每个都包括传导、开关和体二极管损耗。

牵引逆变器是可以节省最多功率的地方,而 SiC FET 可以取代 IGBT,从而真正提高效率。开关频率通常保持在 8 kHz 的低水平,即使使用 SiC 器件也是如此,因为磁性元件是电机,它不会随着逆变器开关频率的增加而直接缩小尺寸。为了实现显着的增益,单个 IGBT 及其并联二极管可以替换为,例如,六个并联的 6mΩ SiC FET,在 200kW 输出时半导体效率提高 1.6%,达到 99.36%,代表超过 3 倍的切入功率损失或 3 kW。在较轻的负载下,车辆更常见地运行,改进更好,与 IGBT 技术相比,损耗低 5 到 6 倍——所有这些都具有更低的栅极驱动功率和没有“拐点”电压的优点,可以更好地控制在轻负载。降低损失,

我们达到完美了吗?

没有半导体制造商敢声称他们的开关是完美的,但现在电源转换效率已降至小数点以上 99%,我们离我们越来越近了。SiC FET 实现了这一点,您可以使用 UnitedSiC 网站上的 SiC FET-JET 计算器工具2亲自尝试,该工具可计算各种 AC/DC 和 DC/DC 拓扑的损耗。

审核编辑:汤梓红

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)