随着信息化、智能化、网络化的发展,嵌入式系统得到了前所未有的发展。由于嵌入式系统具有体积小、性能强、可靠性高等特点,目前广泛应用于工业控制、控制仪表、通信等各个领域。扩散/氧化控制系统是为扩散氧化炉设计的控制系统。扩散/氧化炉是集成电路制造的重要的工艺设备之一。本系统主要由高精度的温度控制系统、推拉舟控制系统、气路控制系统组成。本系统为扩散/氧化炉提供高精度的扩散氧化环境,以生产出高质量的半导体产品。

本文采用的是ARM处理器S3C2440,它具有工作频率高、片上资源丰富等特点,可以良好地应用于本系统。且系统设计中移植了嵌入式WinCE,使得控制系统具有实时性强、编程方便、可扩展性强等特点。

1 扩散/氧化控制系统的总体设计

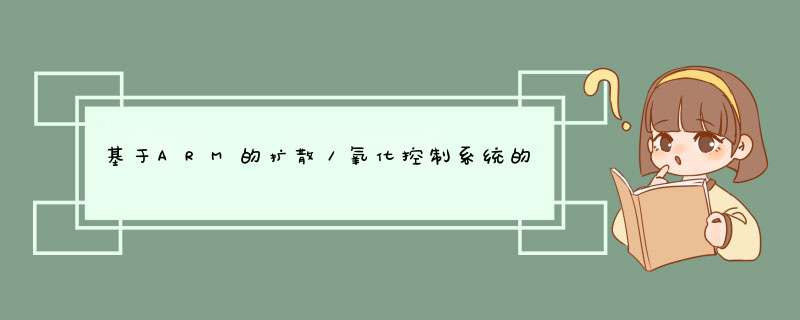

如图1所示,系统的CPU及扩展模块是以S3C2440为核心的开发板。在系统中有温度控制子系统、推拉舟控制子系统、气路控制子系统。上述3 个子系统为闭环系统,分别完成对温度、步进电机、气体质量流量计的检测和控制。触摸显示屏作为人机界面,用于控制和监视系统的运行。

图1 系统结构框图

2 控制系统的硬件设计

2.1 ARM微处理器S3C2440

2.2 温度控制子系统硬件设计

温度控制子系统要求4路温度采集,其中一路测量环境温度,另外3路测量扩散/氧化炉的温度。系统要求温度测量范围为0~1 700℃,全量程分辨率为0.1℃。

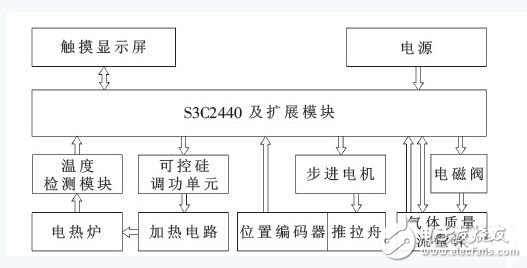

为满足系统要求,测量扩散/氧化炉的传感器可以选用热电偶。为满足系统测量精度的要求,同时系统A/D转换的速度要求不是很快,所以采用双积分型A/D转换器ILC7135。ILC7135精度高、抗干扰性能好、价格低,应用十分广泛。ICL7135其转换数字范围为-19 999~+19 999,即分辨率为1/40 000。为了增加测量精度,需要对热电偶输入的信号进行滤波。因为本系统主要受工频信号的干扰,所以滤波过程主要滤掉工频信号。信号放大时根据系统的要求可以选用OP07、OP27等高精度的放大器。图2为ILC7135的A/D转换原理图。因为S3C2440的引脚高电平为3.3 V,所以此电路与CPU连接时可以使用电平转换芯片SN74ALVCl64245或74LVC4254等。

在本系统中使用晶闸管控制的电阻丝给扩散/氧化炉加温,为了防止市电对系统的影响,必须使用光电隔离器隔离本系统与市电的连接。

图2 ILC7135 A/D转换原理图

2.3 气路系统和推拉舟系统的硬件设计

在扩散/氧化工艺中,根据工艺的不同需要通入4种不同种类和质量的气体。所以在气路控制系统中,需要4路开关量控制4种不同气体的通断,以及4 路模拟量控制气体质量流量计。质量流量计能够输出4 mA~20 mA或0~5 V的气体质量信号,在控制精度要求不高的系统中,可以不理会质量流量计输出的气体质量信号,为了保证控制精度,可以采集气体质量信号。

在4路开关量控制中,可以使用继电器控制通断。

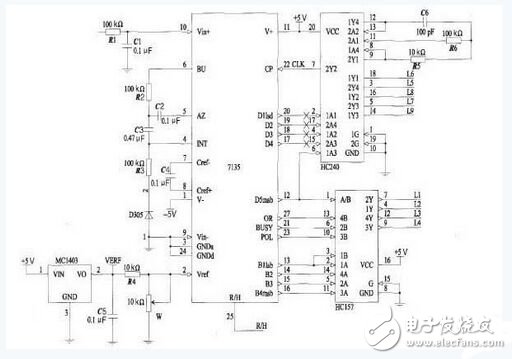

在4路模拟量控制气体质量流量计中,需要4路D/A转换。根据控制精度的要求,选用12位的D/A芯片DAC1230,因为控制信号为电压信号,所以需要把电流信号转换成电压信号。图3即为气路控制系统D/A转换原理图。

图3 气路控制系统D/A转换原理图

在4路气体质量流量测量中,因为气体质量流量计可以输出4 mA~20 mA或0~5 V两种信号,所以要求A/D转换芯片转换这两种信号。根据控制精度的要求,可以选用12位A/D转换芯片AD574。

在扩散/氧化工艺中,推拉舟用于运送半导体芯片,由步进电机驱动。微处理器S3C2440有4路PWM输出,可以输出脉冲给步进电机的驱动器,控制步进电机的运动。同时需要通用I/O口控制步进电机的正反转。

为了精确地获得推拉舟的当前位置,使用位置编码器记录推拉舟的运动距离。为了获得位置编码器的脉冲,使用8254记录脉冲数。CPU扫描读取8254的数据,计算出推拉舟的当前位置。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)