电池供电电机控制方案为设计人员带来多项挑战,例如,优化印刷电路板热性手且耗时的工作;现在,应用设计人员可以用现代电热模拟器轻松缩短上市时间。

作者:

意法半导体: P. Lombardi, D. Cucchi, E. Poli

Cadence: S. Djordjevic, M. Biehl, M. Roshandell

如今,电池供电电机驱动解决方案通常可以用非常低的工作电压提供数百瓦的功率。在这些应用中,为确保整个系统的能效和可靠性,必须正确管理电机驱动设备的电流 。事实上,电机电流可能会超过数十安培,导致逆变器内部耗散功率提高。

给逆变器元器件施加较高的功率将会导致逆变器工作温度升高,性能下降,如果超过最大允许额定功率,甚至会突然停止工作优化热性能同时缩减尺寸,是逆变器设计过程中的重要一环,如果处理不当,可能会埋下隐患。用现场验证方法连续改进原型生产可以解决这个问题,但是,电热评估是完全分开的两个过程,并且在设计过程中从未考虑电-热耦合效应,因为这会导致多次重复设计,延长产品上市时间。

目前电热评估有一种更有效的替代方法,就是利用现代模拟技术优化电机控制系统的电热性能。Cadence® Celsius™ Thermal Solver温度模拟器是行业领先的用于系统分析的电热协同仿真软件,可在短短几分钟内从电热两个角度全面准确地评估设计性能。

作为世界领先的工业电机控制集成电路制造商,意法半导体用Celsius™软件改进了EVALSTDRIVE101 评估板的热性能,开发出一个输出电流高达 15 Arms的三相无刷电机逆变器,为终端应用设计人员开发逆变器提供了一个参考。在本文中,我们借此机会讲解如何减少热优化工作量,同时让EVALSTDRIVE101 达到生产级解决方案。

EVALSTDRIVE101

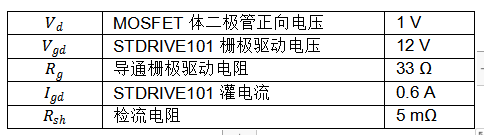

EVALSTDRIVE101 基于75 V三半桥栅极驱动器

STDRIVE101和六个连成三个半桥的STL110N10F7 功率MOSFET开关管。STDRIVE101采用4x4 毫米四方扁平无引脚 (QFN)封装,集成安全保护功能,非常适合电池供电解决方案。Celsius™ 显著简化了EVALSTDRIVE101的热电性能优化过程,能够在短时间内实现尺寸紧凑的可靠设计。

下面所示的模拟结果用于反复调整元器件的位置,改进板层和迹线的形状,调整板层厚度,增加或移除通孔,最终得到一个生产级逆变器解决方案。优化后,EVALSTDRIVE101是一块覆铜厚度2 oz的四层PCB板,宽 11.4 厘米,高 9 厘米,使用 36 V 电池电压向负载提供高达 15 Arms 电流。

从热角度来看,EVALSTDRIVE101最关键的地方是功率级区域,其中包括功率MOSFET开关管、检流电阻、旁路陶瓷电容、大容量电解电容和输出端口。这部分的布局被大幅缩小,仅占整个电路板尺寸的一半,即 50 cm2。在这里,MOSFET 的放置和布线经过特别慎重考虑,因为在工作期间,逆变器大部分功率损耗都是由这些开关管造成的。

所有MOSFET漏极端子的覆铜面积在顶层最大,在其它层尽可能做同样大或更大,以改善向底层表面导热的热传输效率。通过这种方式,电路板的正面和背面都有助于空气自然对流和热辐射。直径 0.5 毫米的通孔负责不同层之间的电连接和热传输,促进空气流动并改善冷却效果。

通孔网格位于 MOSFET 裸露焊盘的正下方,但通孔直径减小到 0.3 毫米,以防止焊膏在孔中回流。

功耗估算

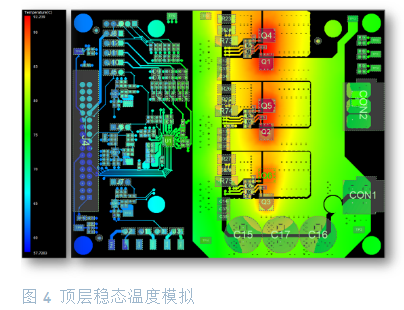

EVALSTDRIVE101的热优化过程是从评估逆变器运行期间的耗散功率开始的,逆变器是温度模拟器的一个输入端。逆变器

损耗分为两类:在电路板迹线内因焦耳效应产生的功率损耗和电子元件造成的功率损耗。虽然Celsius™ 可以通过直接导入

电路板布局数据精确计算电流密度和电路板损耗,但是,还必须考虑电子元件引起的损耗。虽然电路模拟器可以提供非常准确的结果,但我们还是决定用简化的公式算出提出近似值。

事实上,制造商可能无法获得元而且,因为缺乏建模数据,难以或无法从头开提供的公式仅需要产品数据手册的基本信息。引起逆变器耗散功耗的主要原因是检流电阻器MOSFET内部的功率损耗。这些损耗包括:开关损耗P_sw和二极管压降损耗P_dt:

每个 MOSFET 的估算耗散功率为1.303 W,每个检流电阻器的估算耗散功率为 0.281 W。

热模拟

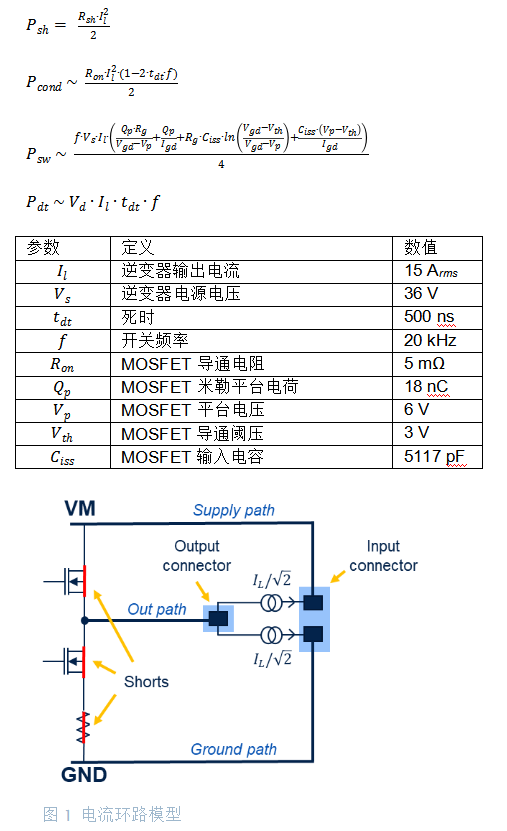

Celsius™可以让设计人员做热模拟实验,包括系统电气分析,显示走线和通孔的电流密度和电压降。这些模拟试验要求设计人员必须在系统中使用电路模型,定义相关电流环路。图1所示是EVALSTDRIVE101的每个半桥所用的电路模型。模型包括位于输出和电源输入之间的两个恒流发生器和三个旁通 MOSFET 和检流电阻器的短路。这两个电流环路与整个电源轨和接地层的实际平均电流非常接近,而输出路径电流略微高一点,便于评估设计韧性。

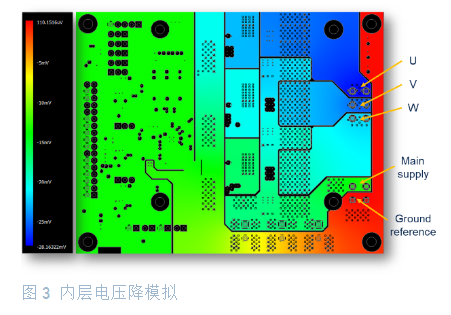

图 2 和图 3 显示了电流为 15 Arms的EVALSTDRIVE101 的电压降和电流密度。对地参考电压的压降突出了这个板子的布局经过特别优化,没有瓶颈,并且 U、V 和 W 的输出端在 43 mV、39 mV 和 34 mV 时电压降非常均衡。

U输出端的压降最大,而W输出端的压降是三者中最低的,因为W端口到电源连接器的路径长度较短。电流在各个路径中分布均衡,平均密度低于 15 A/mm2,这是走线尺寸的功率推荐值。在 MOSFET、分流电阻器和连接器附近的一些区域是红色的,这代表电流密度较高,因为这些元器件的端子比下面的电源迹线小。不过,最大电流密度远低于 50 A/mm2 的限制,在实际应用中不会导致可靠性问题发生。

模拟器使设计人员能够安装运行稳态模拟或瞬态模拟测试。稳态模拟提供一个板层和组件的2D温度图,而瞬态模拟则提供每个模拟时刻的温度图和升温曲线,但模拟时间更长。稳态模拟工具可以用于瞬态模拟,但还需要另外为组件定义耗散功率函数。瞬态模拟适用于为电源不是同时工作的系统定义工作状态和评估达到稳态温度所需的时间。

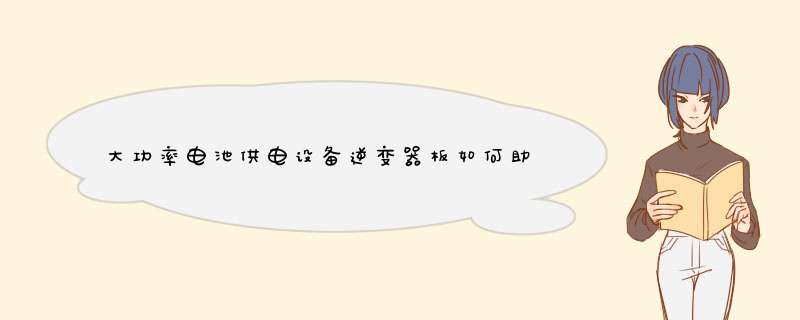

EVALSTDRIVE101的模拟实验条件是 28 °C 环境温度,以传热系数作为边界条件,器件分析采用双电阻热模型代替 Delphi 等详细热模型,可以直接从元器件数据手册中获得模型,不过会略微牺牲模拟精度。图 4 所示是EVALSTDRIVE101 的稳态

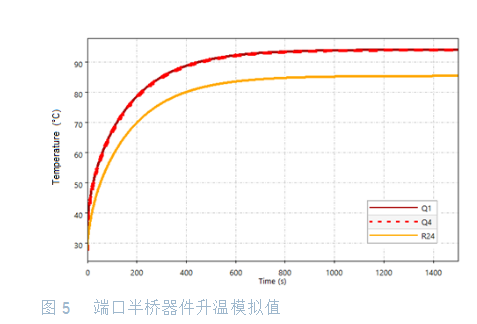

模拟结果,图 5 是瞬态模拟结果。瞬态模拟使用了阶跃功率函数,以零时间启用所有 MOSEFT 和检流电阻器。模拟结果确定 U 半桥区域是电路板上最热的区域。 Q1 MOSFET(高边)温度为 94.06 °C,紧随其后的是 Q4 MOSFET(低边)、R24 和 R23 检流电阻器,分别为 93.99 °C、85.34 °C 和 85.58 °C。

热表征实验装置

EVALSTDRIVE101 热性能实验表征是在组装好的电路板上做的。为了方便实验,没有用连接到制动台的电机,而是考虑使用一个等效的测试台,如图 6 所示。EVALSTDRIVE101 连接到控制板,生成所需的驱动信号,并放置在有机玻璃箱内,以获得空气对流冷却,避免意外的空气对流。在盒子上方放置了一台热成像摄像机(日本航空电子公司的 TVS-200 型),通过盒盖上的一个孔,将电路板全部收入拍摄框内。

电路板输出端连接一个三相负载,驱动系统使用36 V电源。负载是由三个连成星形结构的线圈组成,以模拟真实的电机工作特性。每个线圈都是 30 A 的饱和电流、300 µH 的电感和 25 mΩ 的寄生电阻。低寄生电阻大大降低了在线圈内部的焦耳热效应,有利于电路板和负载之间的功率无损传输。通过控制板施加适当的正弦电压,在线圈内部产生三个15 Arms 的正弦电流。使用这种方法,功率级工作环境非常接近电机驱动实际应用的工作条件下,优点是不需要任何控制回路。

功率损耗测量

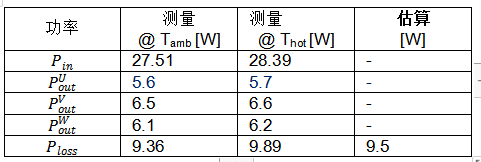

功率级每个器件的耗散功率的数据准确性无疑是影响模拟结果的一个因素。MOSFET 和检流电阻的数据是使用简化公式计算得来,因此提出了近似值。测量电路板,以评估耗散功率的量化误差。电路板的功率损耗 Ploss的测量值是输入功率  与三个输出端,

与三个输出端, 输出功率的差值。使用示波器(Teledyne LeCroy 的 HDO6104-MS 型)测量,并在波形中使用适当的数学函数:首先,逐点计算每个测量点的电压和电流的乘积;然后,计算在一个整数正弦周期数内的平均功率。下表列出了在环境温度下的测量数据和功率级达到稳态条件时的高温测量结果,还给出了前面用公式估算的电路板耗散功率。

输出功率的差值。使用示波器(Teledyne LeCroy 的 HDO6104-MS 型)测量,并在波形中使用适当的数学函数:首先,逐点计算每个测量点的电压和电流的乘积;然后,计算在一个整数正弦周期数内的平均功率。下表列出了在环境温度下的测量数据和功率级达到稳态条件时的高温测量结果,还给出了前面用公式估算的电路板耗散功率。

结果表明,测量值和估算值之间非常接近,与提出的近似值一致。在室温时,公式高估测量值1.5%,在高温条件,低估测量值大约 3.9%。这个结果与 MOSFET导通电阻和检流电阻的可变性一致,因为在计算中使用的是标称值。由于线圈电阻和 MOSFET 电阻随温度升高而增加,高温功率值都比室温功率值高,符合预期。数据还显示三个输出的测量功率存在差异。这种现象是因为三相负载不均衡造成的,因为每个线圈的 L 和 R 值略有不同。然而,这种影响起到的作用微不足道,因为观察到的差值低于测量和估算之间的差值。

温度结果

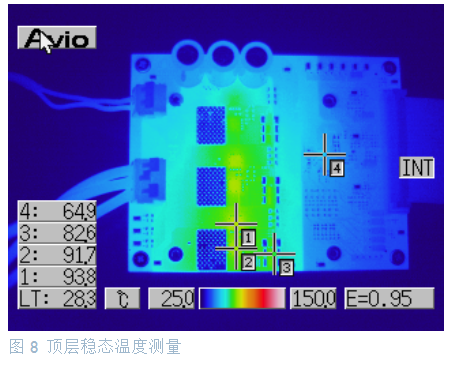

在负载内产生正弦电流和热像仪采集拍照是同步的。红外热像仪设为每 15 秒拍摄一次热图像,每次拍照都包含元器件 Q1、Q4 和 R23 的三个温度标记。系统保持工作状态,直到大约 25 分钟后达到稳态条件为止。在测试结束时检测到箱内环境温度约为 28°C。图 7 显示了来自温度标记的电路板升温瞬变,图 8 显示了电路板上的最终温度。测量结果表明,Q1 MOSFET 是整个电路板中最热的元器件,温度为 93.8°C,而 Q4 MOSFET 和 R23 电阻分别达到了 91.7°C 和 82.6°C。根据前文的Celsius™ 模拟结果,Q1 MOSFET是 94.06°C ,Q4 MOSFET 是93.99°C,R23是85.58°C,与测量结果非常接近。直接比较图 5 与图 7不难发现,散热瞬态时间常数也是高达一致。

总结

意法半导体最近发布了利用 Cadence®Celsius™ Thermal Solver温度模拟器开发的EVALSTDRIVE101 评估板。该板电路板可以驱动电池供电设备的高功率低电压三相无刷电机。这块板子包括一个 50 cm2 的紧凑的功率级,无需散热器或增装冷却设备即可向电机提供超过 15 Arms 的电流。使用温度模拟器内部的不同模拟功能,不仅可以预测电路板的温度分布及功率级组件的热点,还可以详细描述电源迹线的电压降和电流密度,而这很难或者根本不可能通过实验测量获得。在从设计初期到最终定案的整个开发过程中,模拟结果可以让开发者快速优化电路板布局,调整元器件位置,改进布局缺陷。红外热像仪热表征测试表明,稳态温度以及瞬态温度曲线的模拟值和测量值之间具有良好的一致性,证明电路板具有出色的性能,温度模拟器可有效地帮助设计人员降低设计裕度,加快产品上市。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)