如何采用电源方式及4层底板使小型LED灯泡接连亮相

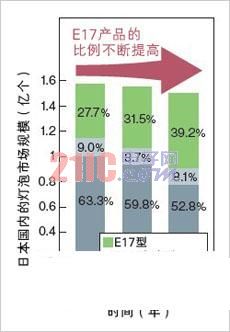

使用夏普基于各资料而推测的数据。由于小数点第2位进行了四舍五入,合计后数值并非100%.

夏普投入AQUOS电视的电源开发团队

“先设计再开发”(夏普 健康及环保系统业务本部 LED照明业务推进中心 副所长兼商品企划部长桃井恒浩)。夏普采用了无限接近E17型灯泡外形尺寸的设计。

为了实现电源电路的小型化,该公司投入了液晶电视“AQUOS”的电源开发团队。在采用原来的E26型LED灯泡使用的电源电路时,变压器及电解电容器过大,无法收藏于E17型灯泡内。因此,AQUOS的电源开发团队大幅改进了电源电路,并将此前的降压斩波方式改成了回扫方式。这样,在变压器实现大幅小型化的同时,还将电解电容器成功替换成了小型的陶瓷电容器(图3)。

图3:变压器及电容器实现小型化

夏普通过实现变压器的小型化,改换电容器等,使电源电路可收纳在E17型产品内(a,b)。还新开发了可高密度安装LED芯片的封装(c)。

不过,为了实现小型化,不得不采用比原来价格高的电子部件。为了控制成本增加,夏普通过增加LED灯泡的产量来降低电子部件的采购价格。此前的LED灯泡生产规模为每月20万个,而此次增加到了每月50万个。这是因为“在使用半导体及电子部件这一点上,照明与数字家电相同。大批量生产可降低成本”(桃井)。

实现小型化的另一推动因素是新开发的LED封装,该封装可在12mm×15mm的封装内安装40个蓝色LED芯片。而原来采用排列有多个蓝色LED芯片的数mm见方封装的方式,所以在E17型LED灯泡上无法配置足够数量注1)。

夏普已在供货E17型LED灯泡之前,从2010年初开始量产蓝色LED芯片。首先向公司内部供应,估计此次的部分E17型LED灯泡均配备这种蓝色LED芯片。

采用4层底板实现小型化

东芝照明技术则将电源电路的印刷底板由原来的两面底板更换成了4层底板产品,同时还将电解电容器等电子部件更换为小型部件,从而实现了小型化(图4)。据介绍,这是该公司首次在LED灯泡上采用4层印刷底板。

图4:改用4层底板

东芝照明技术通过将两面底板更换为4层底板,削减了底板面积(a)。制作LED封装时采用了自主开发的安装装置(b)。图片为东芝照明技术的数据。

采用4层印刷底板以及实现电子部件小型化而导致的成本增加部分,通过降低其它部件的制造成本来抵消。比如,更改了名为Glove的半球型树脂灯罩的制造方法,最大限度地降低了为散热而添加的树脂的使用量等。注2)

注2)原来为了使光均匀照射,采用树脂厚度均一的“吹气成形”技术。此次采用局部较厚的“射出成形”技术,降低了成本。较厚的部分在无光照射的场所也可利用。

LED封装通过在单个封装内安装56个蓝色LED芯片,实现了小型化。为了高密度配备LED芯片,该公司自主开发了产品装配装置。蓝色LED芯片则从其他公司采购。

东芝照明技术的E17型LED灯泡的特点是支持密封型器具注3)。对此,夏普的桃井表示“由于没有生产过照明器具,因此很难对各种器具进行验证”,因此夏普不支持密封型器具。

注3)此外,东芝照明技术的LED灯泡1W耗电量的亮度(光通量)高达85.3lm/W(昼白色产品)。夏普的产品为了支持调光器,耗电量略大。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)