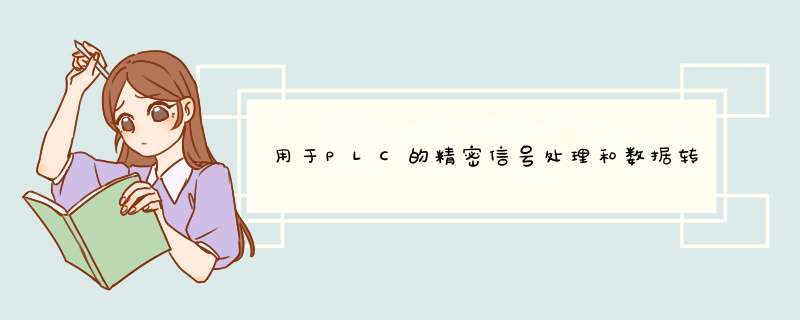

图1:PLC系统说明各种I/O模块功能的体系结构

PLC系统是由输入模块、输出模块以及输入和输出模块组成。由于许多输入和输出包含现实世界的模拟变量——虽然控制器是数字的——因此PLC系统硬件设计主要任务在于满足数模转换器(DAC)、模数转换器(ADC)、输入和输出信号调理以及输入输出模块的接线与控制器和其它部件之间的隔离的要求。

I/O模块的分辨率通常在12 bit~16 bit范围内,并且在工业温度范围内具有0.1%的精度。模拟输出电压范围为±5 V,±10 V或0 V~5 V,0 V~10 V电源范围,电流范围为4 mA~20 mA或0 mA~20 mA。DAC的建立时间要求根据应用一般在10 µs~100 ms之间变化。模拟输入范围对于电桥传感器最小为±10 mV,对于执行机构控制器最大为±10 V,或者在工业控制系统中电流输入范围为4 mA~20 mA的。转换速率根据选择的ADC体系结构和所要求的精度决定,从10次每秒采样(SPS)到数百次每秒千次采样(kSPS)之间变化。

数字隔离器——光耦合器或电磁隔离器——用于系统将现场端的ADC、DAC和信号调理电路与数字端的控制器隔离。如果在模拟端也必须对系统完全隔离,那么在每一个输入或输出通道都需要有一个数据转换器以达到最大程度的通道隔离——并且需要通过变压器或ADI公司的isoPower™1技术的隔离电源。

iCMOS™工艺

ADI公司采用PLC输入和输出部分的许多产品都受益于iCMOS工艺2,这是一种将亚微米CMOS工艺和互补双极性工艺与高电压硅硅工艺结合在一起的高性能制造工艺。

这种强大的组合允许单芯片设计成将5 V的CMOS电路和16 V、24 V或30 V高电压CMOS电路混合和匹配——为同一芯片提供多个电压源。鉴于这种器件组成和工作电压的灵活性,亚微米iCMOS器件能够提高性能、增加集成的功能并且降低功耗——因此需要比前几代高电压产品显著减小封装尺寸。双极性工艺可为ADC、DAC和低失调电压放大器提供精密的基准电压源、优良的电阻匹配精度和高稳定性。

具有12 bit初始匹配精度、16 bit微调匹配精度以及温度和电压系数比传统多晶硅电阻器高20倍的薄膜电阻器适合于高精密、高精度的数模转换器(DAC)。内置薄膜熔丝允许使用数字技术校准高精密转换器的积分线性误差(INL)、失调电压和增益。

PLC输出模块

PLC系统的模拟输出——通常用于控制工业环境中的执行机构、阀门和电机——使用标准的模拟输出范围,例如±5 V,±10 V,0 V~5 V,0 V~10 V,4 mA~20 mA或0 mA~20 mA。模拟输出信号链路通常包括数字隔离——隔离来自DAC和模拟信号调理电路的控制器的数字输出。数字隔离系统中的数据转换器主要使用3线或4线串行接口以最大程度减少所需的数字隔离器或光耦合器数目。

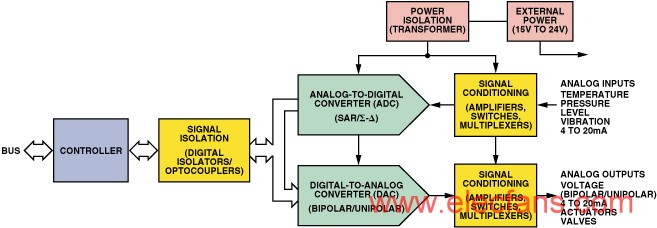

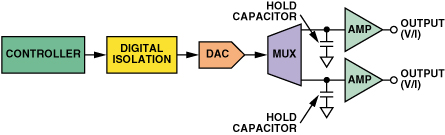

在PLC系统模拟输出模块中通常使用两种体系结构:每通道DAC配置和每通道采样保持配置。第一种体系结构在每一个通道使用专用DAC以产生其模拟控制电压或电流。虽然可提供多种多通道DAC可以节省每通道的成本和外形尺寸,但是通道之间需要隔离,所以通常使用单通道DAC。图2所示是典型的每通道DAC配置。最简单的DAC是低电压单电源供电DAC,采用2.5 V~5.5 V电源电压范围, 提供0 V~VREF输出范围。可对它们的输出信号进行调理以产生各种需要的电压或电流范围。需要双电源供电的双极性输出数据转换器是为必须提供双极性输出电压范围的输出模块提供的。

图2:每通道DAC配置体系结构

表I示出选择适合PLC输出模块应用的16 bit多通道DAC。这些产品可提供双极性或单极性输出范围,具有10 µs的建立时间。该系列的其它成员,可提供引脚与16 bit兼容的12 bit~14 bit分辨率版本——从而允许无需硬件改变直接从12 bit升级到16 bit链路,只需最小软件修改。这些DAC的大多数都集成了内置基准电压源,从而可提供全集成的输出解决方案。

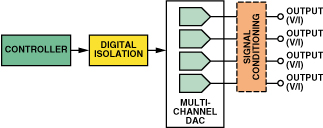

四DAC非常适合于非隔离的多通道输出设计,该设计通过使用外部信号调理电路能够实现多达四个不同的输出配置。例如,图3示出AD5664R3 16 bit电压输出四DAC如何提供规定的0 V~5 V输出范围——或者连接到用于多种标准输出电压范围或使用外部四运算放大器的灌电流输出。在双极性输出配置中,其内部基准电压源的外部输出可提供必需的跟踪失调电压。AD5664R采用5 V单电源供电,包含一个内部2.5 V、5 ppm/°C基准电压源,并且采用3 mm×3 mm LFCSP超小封装。

图3:使用多通道DAC提供±5 V,±10 V ,0 V~10 V,0 V~5 V和灌电流输出

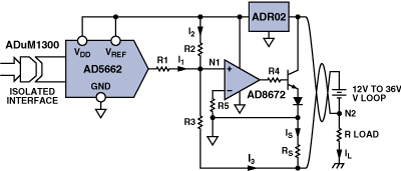

图4示出在隔离的4 mA~20 mA电流环控制电路中采用的单通道数模转换器。AD56624采用SOT-23封装,非常适合需要模拟输出之间完全隔离的应用。

图4:4 mA~20 mA的电流控制电路

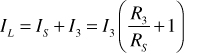

AD5662的最大输出电压范围是5 V,AD5662由ADR025提供基准电压,ADR02由可变环路电压提供稳压电源。使用一只运算放大器和晶体管电路可将该DAC的5 V输出范围转换为4 mA~20 mA电流输出。由于运算放大器的同相输入(N1)是虚地的,因此运算放大器可调节电流IS以保持通过RS和R3两端的电压降相等,从而

N2端的总电流提供环路电流,

N1端的电流相加得:

环路电流的4 mA失调分量由基准电压源提供:

环路电流的可设置0 mA~16 mA分量由DAC提供:

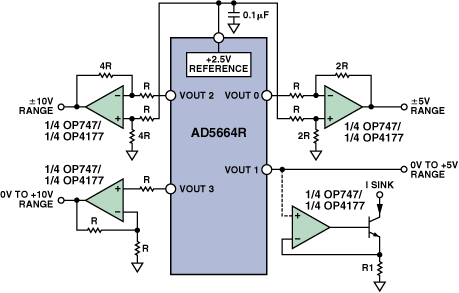

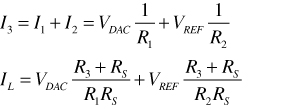

每通道的采样保持配置

另一种体系结构使用开关电容器和缓存器作为采样保持放大器(SHA)以存储从一个高性能DAC获得的输出采样,如图5所示。其使用一个模拟复用器对不同电容器的模拟信号进行切换采样。由于系统的保持精度由电容器的下降速率决定,因此需要经常刷新通道以保持要求的精度。根据输出要求,DAC可以是低电压单电源DAC或者双极性输出DAC。提供信号调理的缓冲器对电容器呈现高输入阻抗并且对驱动输出负载呈现低输出阻抗。

图5:单DAC体系结构

表II示出选择具有4 µs~10 µs满度建立时间的单通道16 bit DAC。它们采用超小表面贴封装形式供货,非常适合于采样保持输出体系结构。

开关和多路复用器

对于要求具有低尖峰毛刺和低注入电荷(QINJ)的低电容开关的采样保持和其它数据采集应用,采用iCMOS工艺的ADG12xx和ADG13xx 系列±15 V开关和多路复用器系列非常有用。

对于要求具有极低导通电阻(RON)的其它应用,ADG1408和ADG1409 ±15 V多路复用器可在全部信号范围内提供9 Ω最大值的RON。除了具有低RON外,它们优良的电阻均匀性(和电压均匀性)使它们成为要求低失真以达到可靠、可预测电路性能应用的理想解决方案。

表III列出了选择iCMOS开关和多路复用器所需的电容、QINJ和RON,并且将它们与流行的早期产品ADG508和ADG509进行了比较。

用于电源和数字信号的电流隔离

在PLC、过程控制、数据采集以及控制系统中,从各种传感器将数字信号发送到中央控制器以便处理和分析。为了在用户接口处保持安全电压并且防止瞬态电流损害从信号源发送的信号,我们需要进行电隔离。最常用的隔离器件是光耦合器、基于变压器的隔离器和电容耦合隔离器。

常用的光耦合器包括发光二极管(LED)——将电信号转换为相应的光强度,以及光电二极管——将光信号转换回到电信号。通常,它们的LED转换效率很低,并且光电二极管的响应速度很慢;总之,光耦合器趋向于寿命有限并且其性能随温度、速度和功耗变化过大。它们通常限于一个或两个通道配置并且需要外部元件构成完整的功能。

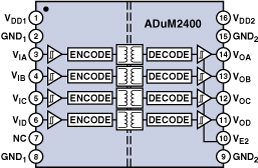

ADI公司已经开发出了新的隔离新方案,将芯片级变压器技术与集成的CMOS输入和输出电路集成在一起。这种iCoupler®系列隔离器件易于使用——比光耦合器减小了封装尺寸、降低了成本并且降低了功耗。iCoupler器件可提供多种通道配置和性能级别以及标准的CMOS接口,从而无需外部元件——提供随温度和电源电压变化性能稳定、长寿命、高性能性隔离器。ADuM24006四隔离器是典型iCoupler隔离IC,它带接口和耦合变压器,如图6所示。

图6:ADuM2400四隔离器框图

iCoupler器件的数据速率和时序指标比常用的高速光耦合器快两到四倍——它们的工作功耗仅为光耦合器的1/50,同时相应地降低热功耗、提高可靠性并且降低成本。表IV示出可提供的通道配置选择。

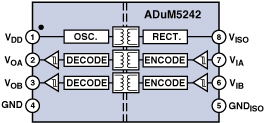

isoPower系列产品可在单芯片内提供耐压高达5 kV的信号隔离和电源隔离——从而无需独立、隔离的供电电源,所以显著节省了总隔离系统成本、PCB面积要求和设计时间。典型的器件如图7所示。全部产品都经过UL,CSA和VDE安全认证。

图7:集成了DC/DC变换器的ADuM52427双通道隔离器框图(0/2通道方向性)

PLC输入模块

为PLC系统体系选择体系结构和输入模块产品取决于需要监视的输入信号的幅度。来自各种类型传感器和需要监视的过程控制变量信号应在±10 mV~±10 V输入信号范围内。表V示出了一些对信号源及其典型输入范围的要求。

表V:模拟输入模块的低幅度信号范围

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)