温度控制系统的软件设计

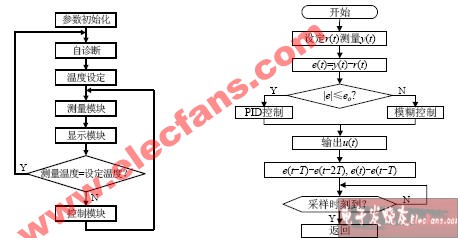

系统首先进行参数初始化,然后进行自诊断。通过按键设定所需要的温度值,启动温度测量模块,温度测量模块将测得的温度值通过显示模块显示出来,并与设定的温度值进行比较,当测量温度等于设定温度,程序返回自诊断模块;当测量温度不等于设定温度时,启动智能PID自整定控制。当温度偏差大于阈值时采用模糊控制,当偏差小于阈值时启动PID控制。

控制后重新启动测量模块进行测量,如此循环直到测量值与设定值相等。系统软件框架、控制器程序切换框图如图4所示。由于温度具有非线性和不确定性,仅采用常规PID调节不能满足控制要求,因此,软件模块也相应地设计成带PID参数智能化自整定功能。

a 控制系统流程图 b 控制器程序切换图

图4 软件设计系统框图

温控实验结果

采用自行开发的熔盐电化学反应炉和温控系统进行钽阳极氧化制备钽氧化物的试验,实现了对升温曲线的精确控制。图6所示为电化学反应炉温度升降控制记录曲线,给定温度在100℃恒温1 h后,以100℃/h的升温速率升温,升至490℃处恒温2 h后,再以100℃/h的速率降温至480℃后恒温2 h。恒温控制过程中,温度的基本偏差在±0.2℃,升降温过程中温度偏差为±1℃。

熔盐电化学反应炉温度控制系统研究

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)