用来驱动EV及HEV的马达要求尺寸小、重量轻而且价格低。其中重要的基础技术就是“线圈绕线方法”了。将扁平线相对于内芯纵向缠绕;在不分割内芯的情况下高密度绕线;将16根裸导线拧在一起缠绕,并避免交叉。这些绕线措施将直接关系到马达的性能,甚至EV的性能。

马达技术对EV(电动汽车)及HEV(混合动力车)的发展起到支撑作用。尽管该领域不像电池那样能够成倍提高性能,但疏忽大意的话同样会在竞争中落败。因为这种技术还有进步的“空间”。

马达的主要部件——线圈目前正在以占空比为轴心不断发展进步。占空比是实际导线截面积在与电流垂直的平面切割线圈时的截面积中所占的比例。如果占空比提高,便可实现尺寸小、重量轻且强有力的马达。

早晚会采用扁立绕法

图1:利用PEEK胶带绝缘后的扁立绕组线圈

可以看到胶带斜向缠绕。转角处因加工而出现了严重变形,不过胶带表现出了良好的追随性

“能够使用‘扁立(Edge Wise)绕法’线圈”是马达技术人员的梦想。扁立绕法线圈是将导线边缘(Edge)紧贴内芯(铁芯),将导线相对于内芯纵向缠绕的线圈(图1)。因散热性出色,能够提高马达的输出功率。

目前已经出现了距离这一梦想更近一步的技术。那就是由聚醚醚酮(PEEK)制成的绝缘胶带。PEEK树脂销售商Victrex Japan与Towatec及浦谷工程共同开发出了利用这种胶带对扁平线进行高密度扁立卷绕的加工技术。

就少量生产来说,扁立绕法是始于大正时代的技术。在EV方面,已被电抗器(Reactor)等小型产品采用。但此前尚未用于马达,更不用说用于汽车的大型马达。

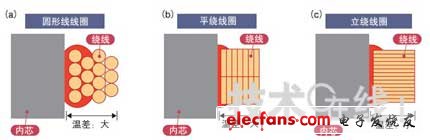

线圈的导线一般为截面呈圆形的圆形线〔图2(a)〕。后来又发展为正方形及长方形的方形线,在长方形导线中,又出现了纵横比较大的扁平线。目前已开始普及的是采用扁平线绕制的平绕线圈〔图2(b)〕。马达技术人员的梦想是在此基础上进一步发展成扁立绕法线圈〔图2(c)〕。

图2:因线圈线不同而产生的差别

由(a)圆形线发展为(b)平绕法扁平线。(c)下一目标是扁立绕法扁平线。红色部分的温度会上升。

平绕的别名又称倒绕。这是一种使扁平线的平坦面紧贴内芯进行卷绕的方法。给人的印象是将丝带线紧紧卷绕在内芯上。另外,虽说是“紧贴内芯”,但有时也在其他工艺中加工以后再插入内芯。

扁立绕法与平绕法相比,导线的卷绕方法相差90度。弯曲的部分外侧大幅伸展,而内侧则大幅收缩。给人的印象从丝带线缠绕,变成了塑性加工。难度一下子提高不少。

如果用圆形线绕制线圈的话,就无法期待获得多高的占空比。由于是在四方形空间中并排放置圆形物体,因此到处都会留下缝隙。计算式的分子中不包含绝缘皮膜截面积的“标准占空比”只有35~55%左右。而采用方形线的话,就能消除缝隙,使占空比提高至62~85%。

无论是平绕法还是扁立绕法,占空比都不会产生多大差别。产生差别的是散热性。驱动马达旋转时,与铜损相当的电力会在线圈内变成热量。由于要防止过量电流损害绝缘材料,因此电流的上限值一定,这样输出功率也一定。要提高输出功率,就需要不断进行冷却。

线圈产生的热量会从内芯散发到定子外侧的圆环,然后释放到马达表面的散热片及冷却水流道中。使用圆形线绕制线圈的话,热量就会沿着导线→绝缘材料→缝隙→绝缘材料→相邻导线这一路线反复流通。当然,因到达内芯的热阻力较大,因此会导致导线温度上升。

如果是方形线或扁平线的话,只要仔细卷绕,就能使缝隙缩小,热量的通路会缩短为导线→绝缘材料→相邻导线,这样就会提高散热性。即便如此,远离内芯的导线的热量也会在数次通过绝缘材料后最终到达内芯。因导线为铜线,因此热传导率较高,而绝缘材料的热传导率较低。

采用扁立绕法时,所有导线的边缘都会接触内芯。因此热量不会传至“相邻导线”。通路可简化至导线→内芯。热阻力会变得极小。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)