基于DSP的铝电磁铸造磁场控制器的设计和实现

铝合金是重要的民用、战略金属材料,其力学性能与合金的晶粒尺寸和形态密切相关。但是未经细化处理的结晶铝合金晶粒粗大、柱状晶发达、深拉性能差,严重影响其质量。研究表明,在铸造生产过程中,在铸造区引入特殊的低频复合电磁场,可有效地起到细化晶粒和改善铸锭表面品质的作用。针对铝电磁铸造特殊复合磁场的控制要求,根据前期研究和设计的铝电磁场快速铸轧控制器在福建瑞闽铝板带厂的实际运行情况,本文研究和设计了基于DSP(TMS320F2808)+单片机(C8051F410)+CPLD(EPM7128)的复合磁场控制器。

1 系统总体设计

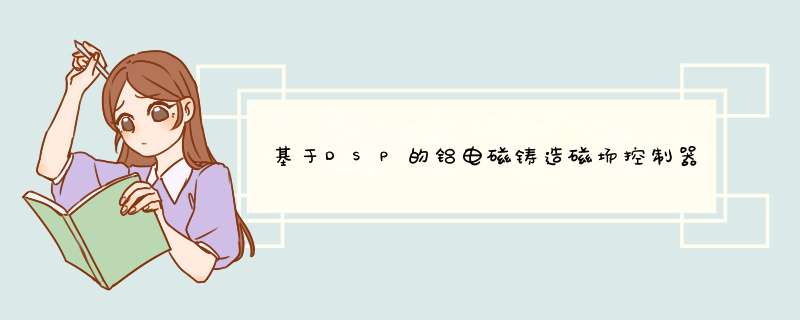

复合磁场控制系统以DSP(TMS320F2808)为主控制处理核心,以单片机为专用人机接口控制核心,DSP和单片机之间采用同步串行SPI接口进行通信;CPLD完成晶闸管触发脉冲的形成,本文特别设计了采用高频双窄脉冲列的触发方式;各模拟量的采集基于提高精度的考虑选用外扩双极性16位的AD。系统总体框图如图1所示。

1.1 系统硬件设计

(1)系统主电路设计

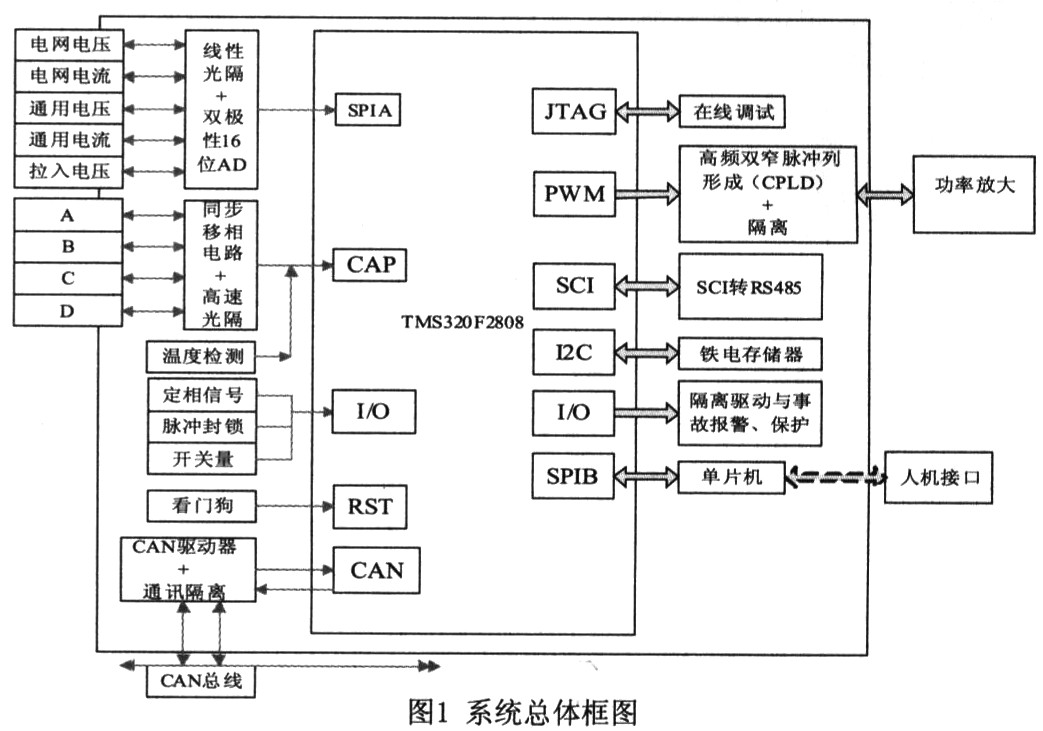

产生特殊复合磁场的电磁感应装置是铝电磁场半连续铸造的关键技术之一。根据电磁半连续铸造的特殊工艺要求,以及复合磁场感应器的特殊结构,选取了交一交变频方式作为复合磁场控制器的变频方式,同时设计了有别于传统交一交变频方式的主电路结构,如图2所示。

L、L'是电磁感应装置内部环绕在同一个铁心上的两个负载线圈(注意两者之间没有电气连接),VF组和VR组变流器均采用三相桥式全控整流。VF组工作时,线圈L中得到相应的正半波电流,VR组工作时,线圈L'中得到相应的负半波电流。在同一铁心上将两者叠加则相当于在负载线圈中引入了一个完整的电磁铸造所需的特殊电流,从而最终获得特殊的电磁场,达到控制目的。

(2)晶闸管触发脉冲设计

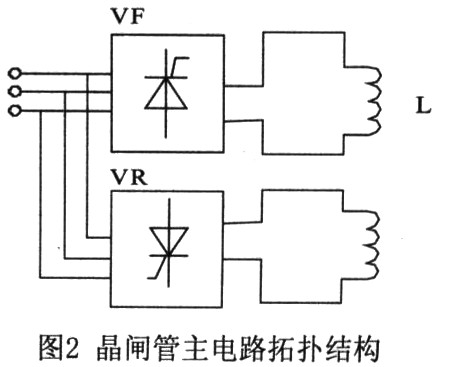

针对现在普遍采用的双窄脉冲驱动晶闸管的方法提出新的驱动方案,采用高频双窄脉冲列来代替普通的双窄驱动脉冲,根据脉冲变压器的能量传输理论,新方案传输能量效率更高,可以大大节省脉冲变压器的体积。

常规的高频双窄脉冲列产生方法为使用双窄脉冲去控制一个高频振荡器的输出来获得高频双窄脉冲列,此方法存在高频双窄脉冲列和双窄脉冲的脉冲前沿不一致的缺陷,从而会导致触发角的不准确,这在大功率晶闸管的驱动控制中是需要改进的。本文设计在利用CPLD产生双窄脉冲的同时,通过一定的处理,变成高频双窄脉冲列,经仿真和实践,取得明显效果。高频双窄脉冲列形成的原理框图如图3所示。

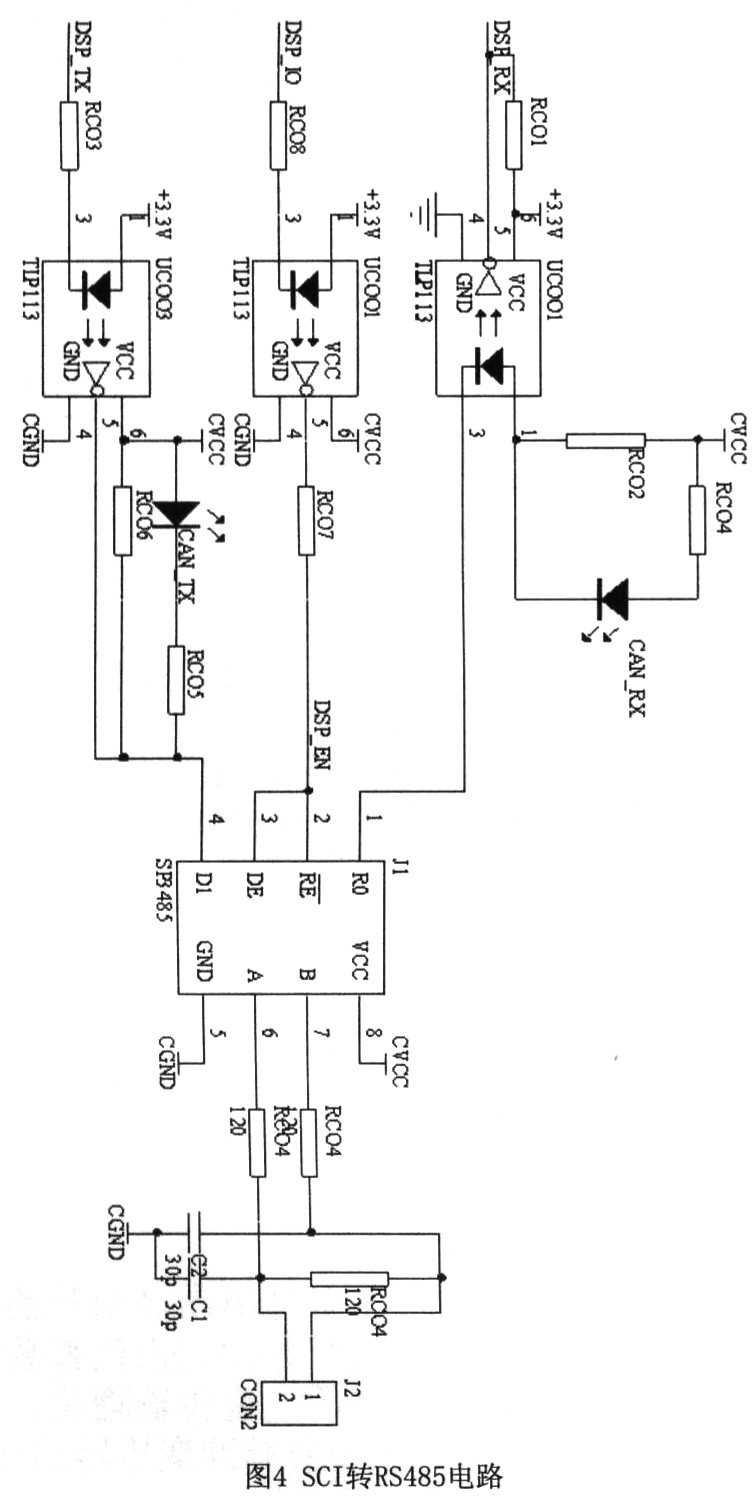

(3)SCI转RS485电路

三路高速光电隔离(TLP113)是为了防止总线上的干扰信号窜入DSP控制器,提高系统通信的抗干扰能力。低功耗RS485半双工收发器(SP3485)完成RS485通信接口电路。具体实现如图4所示。图中发光二极管用来显示通信数据的发送和接收状态,RS485两根输出引线之间接一个120W的匹配电阻,并分别进行一阶低通滤波。需要注意的是光隔离器两端的电源和地要绝对地绝缘,实现真正的隔离。

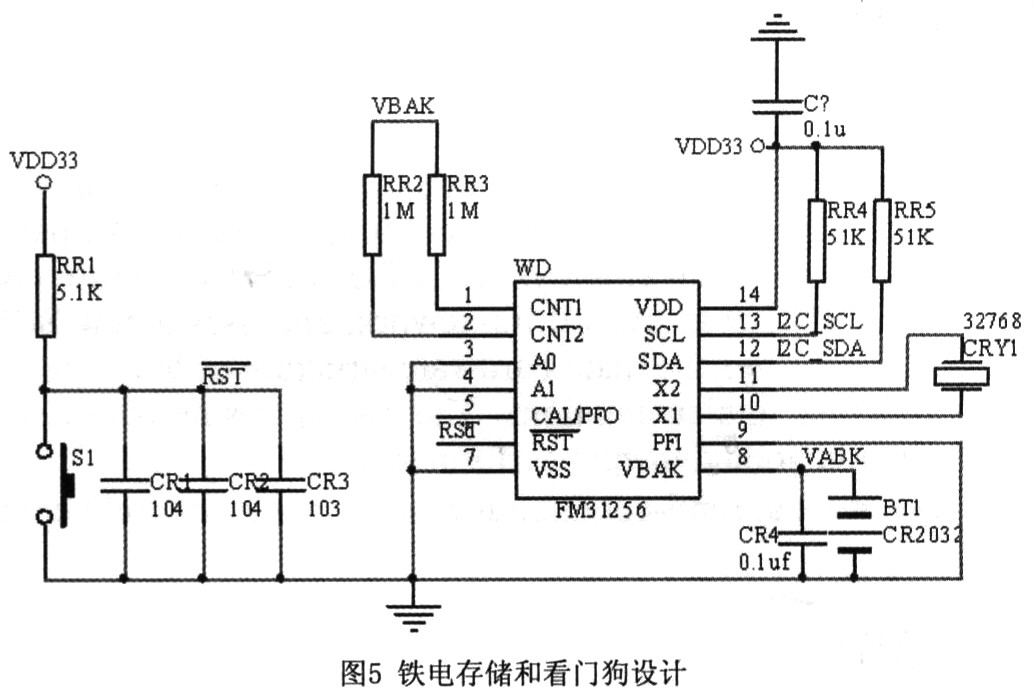

(4)铁电存储和看门狗电路设计

铝电磁铸造复合磁场控制器涉及到一系列参数的设置和保存,并且可能经常被重复修改,此外,现场工作环境恶劣,为了提高系统抗干扰能力,必须外设系统看门狗。鉴于上面原因,选择具有集串行非易失性存储器(铁电存储器--无限制的读写次数,掉电数据保持10年)、实时时钟/日历、低电压复位、看门狗、快速的二线制串行接口(I2C)于一体的元器件FM31256。具体电路如图5所示。

在制作PCB板的时候,为了提高DSP和FM312561间通信的稳定性和可靠性,两者应尽量靠近,I2C通信线尽可能短,并可考虑加一级低通滤波(100W,100p)。

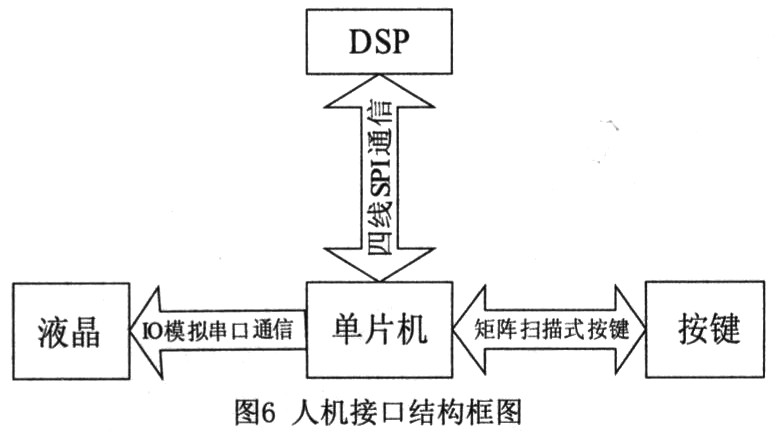

(5)人机接口设计

人机接口处理采用专门的单片机进行管理,单片机与系统主控制核心DSP间采用SPI总线形式通信,编程简单且实现容易。单片机主要完成键盘扫描(参数的设置等)、液晶显示(运行检测的参数显示)功能。根据人机接口功能的需要,考虑性价比,选用新华龙推出的C8051F410单片机,显示装置则选择北京青云公司的LCM128×64蓝色背光液晶,按照总体设计规划设置6个按键,采用矩阵式结构即可。人机接口框图如图6所示。

1.2 系统软件设计

(1)系统软件架构

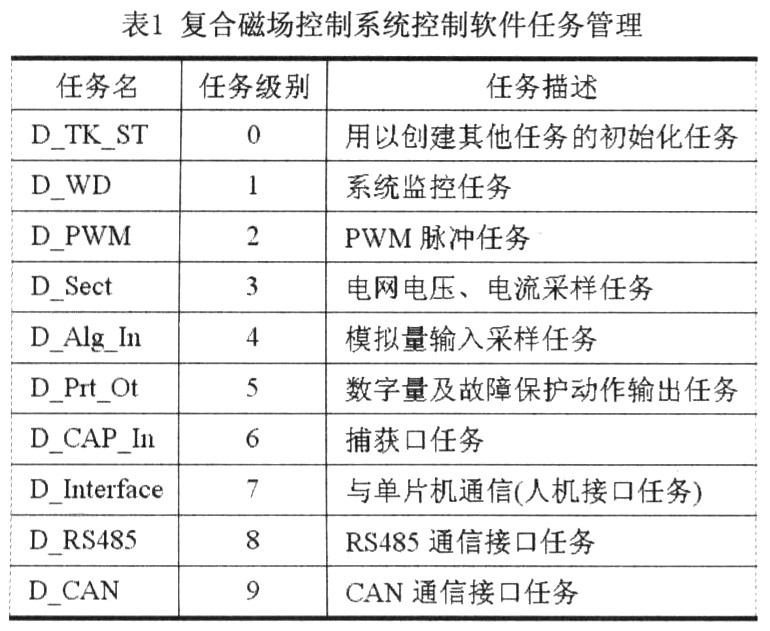

鉴于整个系统要实现的任务繁多,DSP各外设均被应用,对处理的实时性要求比较高,并且DSP(TMS320F2808)平台支持和能承载RTOS的开发,所以系统软件采用mC/OS-II设计。mC/OS-II是一种源码公开、可移植、可固化(ROMable)、可裁减(scalable)、可剥夺性(preempTIve)、占先式的实时多任务 *** 作系统[3,5]。整个系统软件分为两步:a.μ C/OS-II到DSP移植;b.μC/OS-II平台上软件的编写。μ C/OS-II到DSP移植只需要修改与处理器相关的OS_CPU.H、OS_CPU_C.C和OS CPU A.A三个文件的代码,移植的工作量相对较小。由于μ C/OS-II是基于优先级的抢占式实时多任务 *** 作系统,因此,在进行代码编写之前,应先确认系统的任务数,每个任务的优先级别,并为每个任务分配一定数量的堆栈空间以供运行时调用。也就是说,要首先对复合磁场控制系统软件的各功能模块进行管理。

根据复合磁场控制系统的特殊性,将控制软件分为0~9十个级别,表1为软件各功能模块以及分别对应的任务名称、任务优先级别。

控制程序的流程是:首先进行CPU及程序数据初始化;再进行 *** 作系统初始化,主要完成任务控制块(TCB)初始化、TCB优先级表初始化、TCB链表初始化、事件控制块(ECB)链表初始化、空任务的创建等等;然后创建任务D TK ST,在任务D TK ST中再创建其他任务;最后启动多任务调度。在多任务调度开始后,启动时钟节拍源开始计时,此节拍源给系统提供周期性的时钟中断信号,实现延时和超时确认。当时钟中断来临时,系统把当前正在执行的任务挂起,保护现场,进行中断处理,判断有无任务延时到期,若有,则使该任务进入就绪态,并把所有进入就绪态的任务的优先级进行比较,通过任务切换去执行最高优先级的任务,若没有别的任务进入就绪态,则恢复现场继续执行原任务。任务之间通过信号量和消息邮箱进行通信,任务和中断之间通过消息邮箱进行通信。

在保证功能实现的基础上,为进一步提高系统的可靠性,增加了系统监控任务。该任务功能是监视系统其他任务的运行。被监视任务在其即将运行完毕时监视任务发送消息说明自身运行正常。被监视任务运行时,监视任务等待被监视任务给它发送消息,等待时间被设定为预计的任务正常运行所需的最大时间。若等待时间内监视任务收到消息,则认为发送消息的任务运行正常,依照各任务执行顺序的开始运行下一任务,监视任务等待下一任务发送的消息。若等待时间已过,监视任务仍未收到消息,则系统的时间管理函数将强行把监视任务视为就绪状态。因为监视任务的优先权是最高的,它将抢占对CPU的控制权并采取相应的纠错方案以保证系统的稳定运行。

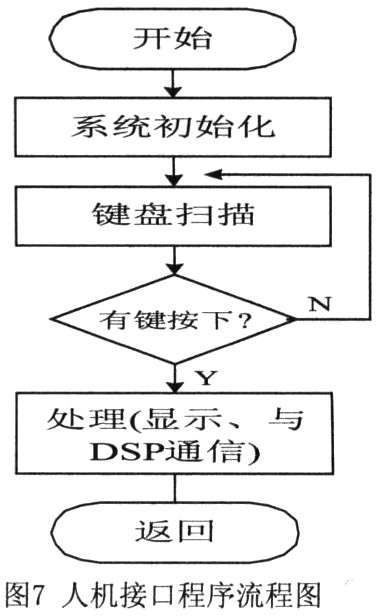

(2)人机接口程序设计

人机接口包括单片机初始化、键盘扫描子程序、LCD子程序、SPI通信子程序。具体软件实现流程图如图7所示。LCD与单片机之间采用串行通信方式,针对LCD自身独特的串口通信协议,单片机利用I/O口模拟此协议,各数据线为提高通信稳定性和抗干扰能力均进行了一阶低通滤波处理(100W,100p)。在实际的键盘扫描程序里进行了软件防抖处理。

(3)高频双窄脉冲列软件设计

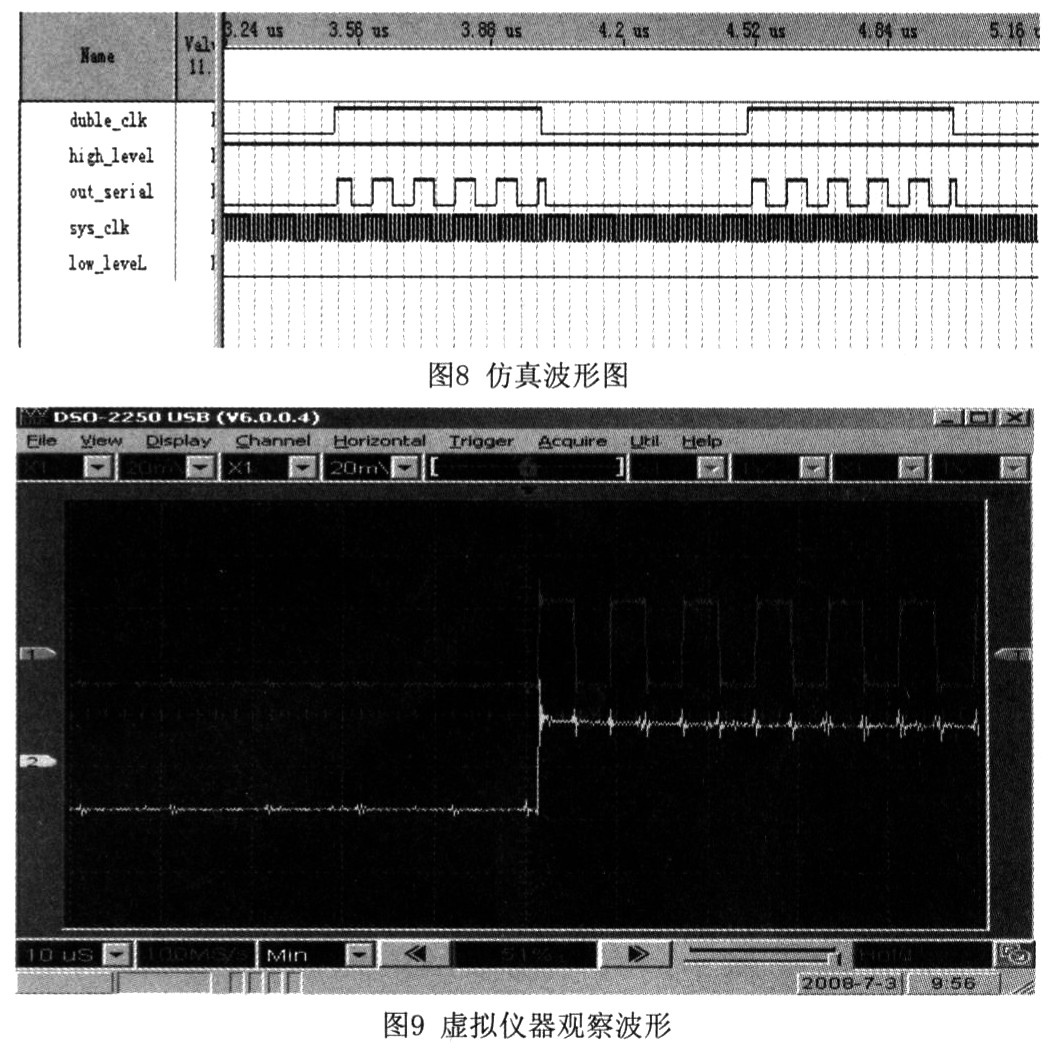

针对高频双窄脉冲列的具体要求和前面设计的原理框图,通过QuartusII软件平台,采用VHDL语言编程分别构造定时计数器、2选1开关(初始状态输出'1')、逻辑与门三个功能模块并按原理图连接,仿真结果能很好地达到所要求的前沿一致,仿真波形如图8所示。将所设计的程序下载到CPLD(Altera开发板)里面分别利用模拟示波器和虚拟仪器观察,达到了预期设计目的。虚拟仪器观察波形如图9所示。(仿真波形中:Duble clk-双窄脉冲;out_serial-高频双窄脉冲列;虚拟仪器波形中;黄色线(下)-双窄脉冲;绿色线(上)-高频双窄脉冲列。)

2 结语

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)