机车运行信息检测系统的设计和实现

内燃机车各部件运行数据,尤其是机车运行中的动态参数,是分析和考核机车运行状态的基础。目前国内新出厂的机车都已配备了一定功能的机车车辆信息监测系统,但早期生产的机车没有此设备,另外不同管理模式对车辆信息监测系统的需求也不完全相同。DF4B/4C机车原有的机车安全信息综合检测装置(简称TAX 箱)记录了部分车辆运行数据,但对车辆维护数据记录的很少,即机车在牵引运用状态下,机车各工况数据的动态记录缺乏,不利于综合利用各项监控数据对机车在运用过程中反映出的各种状况进行综合分析。因此,我们开发了DF4B/4C机车车辆运行信息实时监测系统,与机车上原有的TAX记录仪一起,实时记录车辆牵引运用时的油、电、水等系统的工况数据。通过数据分析软件对机车运行数据进行分析判断,掌握设备、部件的技术状态,为机车的预防性维修、检修提供真实的依据。

1 设计思想

目前已经装车的一些机车运行信息检测装置大多采用单片机设计,功能固定,性能简单,不具灵活性与扩展性,无法在机车运行时现场分析运行数据。由多个单片机组成的系统没有形成模块化,给装置本身的故障维修造成困难。

随着以应用为中心的嵌入式系统性价比不断提高,采用通用工业级嵌入式控制器做机车应用,可大大提高系统开发周期,提高系统可靠性及工作效率。

本机车运行信息实时检测系统(装置)主要应用于车头,设计思想是:使用标准的工业级嵌入式控制器硬件,使用标准嵌入式 *** 作系统,使用常规的外部设备,例如标准键盘、通用显示器、U盘、CF卡等。使用通用的可视化开发工具,利用网络化开发环境,采用标准的工业级I/O通道,使装置完全模块化。搭积木式的系统设计组织灵活、开发快捷、功能强大、可扩展性强。软件可以在车上调试按需扩充,可以在机车运行现场进行数据分析,模块化的结构使装置本身的维修非常方便。

2 系统硬件设计

2.1 系统功能需求

原 DF4B机车上的TAX监控装置记录了部分机车运行参数,例如时间标、车速、信号机号、公时标、总量、计长、量数、本机补机、货客车、车次、区段号、车站号、司机号、副司机号、机车号、机车型等信息。本项目在DF4B机车 *** 作台上安装机车运行信息实时监测装置,记录机车的各种实时运行工况参数。除保留原车上TAX监控装置提供的各项机车运行参数外,根据维修的需要,增加差示压力、空转、接地、总过流、故障励磁、固定发电、本车卸载、水温、油温、燃压、滑压、辅助电压、充放电流、6个电机分流、主电压、主电流等采集参数。在列车运行过程中实时检测和记录机车动态运行数据。

2.2 系统硬件总体结构

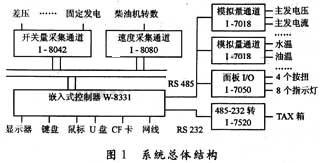

根据系统功能需求,设计的系统硬件总体结构如图1所示。

2.3 系统硬件设备设计

2.3.1 嵌入式核心控制器

根据系统设计思想,要求核心控制器必须是可以替代常规PC和PLC,支持标准显示,提供完整的高级语言开发环境和工具,具有较强的数据处理能力和速度,具有网络接口和USB接口,允许连接CF卡等存储设备。比较了几种嵌入式控制器后,我们选用泓格公司的WinCon-8000嵌入式工业控制器系统,该控制器主机使用W-8331模块,内置Intel Strong ARM 32位CPU,时钟2.06 MHz,内存64 MB SDRAM,32 MB FLASH Memory,采用CF卡做电子盘,选用3扩展槽底板。

WinC++on-8000是兼有常规PC和PLC功能的嵌入式控制器,运行Windows CE.NET *** 作系统。Windows CE.NET是广泛应用于智能设备的实时多任务嵌入式 *** 作系统。它可以根据特定的应用做轻量化的定制,支持多种CPU架构。支持Visual Basic.NET,Visual C#,Embedded Visual C++等开发工具。Windows CE继承了传统的Windows图形界面,在微机Windows平台上的应用软件只需简单的修改和移植就可以在Windows CE平台上继续使用,通过WinCon-8000提供的WinConSDK,在普通微机上利用微软的Visual Studio.NET和Embedded Visual C++开发环境直接开发应用程序,然后将其下载到WinCon-8000中去执行。开发环境现成、方便,为开发功能强大的图形应用程序提供了基础。

WinCon- 8000具有VGA接口,允许用户用LCD监视器去替代HMI显示,支持Ethernet、USB、键盘、鼠标和CF卡。设有RS 232、485串口,支持多种I/O模块,如I-7000,I-8000,I-87K的扩展I/O模块,支持计时计数器/频率计。选用WinCon- 8000作主控制器,为在车上进行数据分析提供了方便。使记录的数据既可以传送到地面微机上分析,也可以在机车上插上显示器和键盘后直接监视和处理,便于在车上即时维护与调试。

2.3.2 模拟量输入通道

本系统中需要测量的模拟量有:1~6电机分电流、主发电压、主发电流、水温、油温、滑油压力、燃油压力、辅助发电、蓄电池充放电流、柴油机转速等14个模拟量。

机车上使用的模拟量输入模块应该是以抗恶劣环境、高可靠性为主,价格是次要因素。因此,我们选择泓格的I-7000系列I-7018模块作为模拟量输入通道。I-7018是8路模拟量输入模块,采用RS 485协议与WinCon-8000的主机连接,在应用程序中直接通过WinconSDK动态连接库函数 *** 作I-7018工作。本机使用了2块i- 7018模块实现14路模拟量输入。

2.3.3 开关量通道

前面已经选择泓格的I-7000系列模块作模拟量输入通道,为了系列化,采用I-8042(16通道隔离数字量I/O)模块作为开关量输入通道。

本装置中需要采集的开关量有差示压力、水温、固定发电、空转、主回路接地、主回路过流、本车卸载、故障励磁等8个开关量。使用了一块I-8042的8个通道。

2.3.4 速度采集通道

为采集机车柴油机转速,需要速度采集通道。选用泓格I-8080(4通道计数频率器)模块一块,采集机车柴油机转子输出的脉冲,根据频率计算出转速。

2.3.5 面板I/O模块

本控制器包括4个按键开关,分别用来控制设备实现备份、转存、复位、本地输出等 *** 作,设置了8个代表设备工作状态及报警信息的指示灯。尽管I-8042有多余的I/O通道可供使用,由于自身输出能力的限制,需要对其输出进行二级继电放大。我们选用I-7050(7通道开关量输入/8通道开关量输出模块)作面板I/O模块,可以直接驱动24 V的面板指示灯。

2.3.6 485-232转换器

本采集仪与机车上原有的TAX箱配合工作,为及时接收TAX箱数据,避免与I-7018,I-7050共用总线,使用I-7520模块将TAX箱输出RS 485数据转换成RS 232协议通过WinCon-8000底板上的RS 232口接收。

2.4 电源与机箱设计

系统其他模块包括电源转换模块(ph75s 110-24)1个,转速开关量调理板1块,信号调理板1块,机箱1个,航空插座4个,按键开关4个,指示灯8个。

本检测装置使用31 cm×24.5 cm×19.5 cm工业机箱,机箱外置全部键盘、显示器、鼠标等插座。面板上置8个指示灯指示设备运行状态转录状态,面板上置4个按钮开关控制数据转录 *** 作等。通过4个航空插座连接现场全部数据采集点。为避免影响机车原信号系统,信号采集采用高阻抗输入电路,采取了一系列信号的隔离、放大、变换及传输措施。例如在一些高速、干扰强烈的信号通道增设隔离变压器将信号源与电气回路隔离,通过设计滤波电路抑制电源干扰,大大减少了装置死机的可能,提高了装置的可靠性。

本系统改变传统的总线+数据采集板的设计思想,采用模块化设计。将各个采集通道分别隔离,信号相近的通道组成模块,模块之间、模块与主控单元之间通过通信总线方式连接,保证了各通道、各模块和主控单元的独立性。便于系统的扩展、升级,适应各种型号的传感器信息的接入以及方便故障检修处理。前端从仪表端子接线排取信号,经信号调理后分别交由相互隔离的通道模块传送给主控制器,运用W-8331提供的看门狗设计提高系统软件的可靠性。

3 系统软件设计

软件由机内数据采集软件、车上数据分析软件和地面数据分析软件三部分组成。

3.1 机内数据采集软件

机内数据采集软件与车上数据分析软件使用Visual C#编程,利用WinConSDK函数库来控制、 *** 作WinCon-8000的全部硬件,包括I-8000/I-87K/I-7000系列I/O模块。在普通微机上利用微软的VisualC#开发环境直接开发机内数据采集程序,然后将其下载到WinCon-8000中去执行。

机内数据采集软件驱动各I/O通道每1 s采集一次各信息点的数据,同时接收一条TAX箱的数据,组成一帧长度为120 B的记录。以TAX箱输出的时间为标准的时间,根据精度需要每1~10 s记录一帧数据。若两次采集的数据变化不大时,每10 s种记录一帧数据;若两次采集的数据变化较大时,每1 s记录一帧数据。存储一帧数据所需的存储空间为120 B,当存储器快满时,依照先进先出的数据备份策略淘汰最先记录的数据,保证始终记录着最近几天的数据。

3.2 车上数据分析软件

受 W-8331模块资源的限制,车上数据分析软件主要是将采集的数据实时显示与判断报警。装置工作时,如果带有显示器,该显示器始终显示一个主控界面和主要信号点的实时数据。当采集的信号大于设定值时,采用声、图、指示灯报警。车上数据分析软件可以在鼠标的 *** 作下回溯显示之前的任意时刻的参数,便于机组人员在车辆运行现场了解机车运行状态,供现场维护分析及处理决策。本装置可以不带显示器和鼠标,此时靠装置上的4个按钮开关 *** 作转录控制,通过指示灯及声音报警。

3.3 地面数据分析软件

通过U盘转录将数据转送给地面计算机,地面计算机运行地面数据分析软件,读取U盘的原始数据,进行数据格式校验,挑出不全的记录,按司机号或时间分段,进行机车运行工况参数曲线绘制。该软件采用Delphi开发,绘制带有时间标的机车各参数运行曲线。可按时间、公里标等对记录的数据进行检索、查询。运行曲线提供横向及纵向数据比较在内的各种数据回放分析模式,使记录数据可视化,真实再现运行状态下机车的各种工况信息,让地面分析人员形象直观地判断机车运行状况,为机车的检修提供科学的依据。

本采集仪记录的数据还可以通过数据格式转换程 序转换成其他地面处理软件需要的数据格式,为用户采用其他商品化的地面数据处理软件提供方便。同时,地面数据分析软件向维修信息库提供数据。

4 结 语

采用通用的功能强大的工业级微控制器组成系统,尽管成本高,对机车这样的关键性设备来说,依然是可以接受的方案。本装置由哈密新通公司组织研制,主要用于车头维护数据的采集,在DF4B机车上进行运行试验考核,运行试验表明,该系统运行稳定可靠,各项功能实现良好,达到了预计的设计目标。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)