温度控制是工业控制的主要对象之一,常用的温控数学模型是一阶惯性加上纯滞后环节,但其随着加热对象和环境条件的不同,会存在着较大的差异。因为温控对象这种较为普遍的含有纯滞后环节的特点,容易引起系统超调和持续的振荡,温度控制对象的参数会发生幅度较大的变化。因此无法采用传统的控制方法(如常规的PID控制)对温度进行有效的控制,而智能控制不需要对象的精确数学模型就可以对系统实施控制[1]。温度控制多采用由单片机系统来实现温度控制,其缺点是远程控制系统复杂,可靠性差,特别是当控制点较多、距离较远时,采取总线方式的通讯出错概率较高,影响到温度的控制精度[2]。

目前,多家厂商(如日本导电、岛通)均推出精度可达0.1级的基于PID算法的智能型温控仪表,然而这些公司对其核心技术并不公开,同时也不开放用于系统改进的接口或者代码。本文的设计基于STM32硬件单元,采用一种温控单元与计算机相结合的主从式远程温度控制模式。利用工控机进行PID参数整定后通过网络控制温控单元的输出,温控单元输出控制信号调整可控硅的开角,从而达到改变加热功率的目的。本文采用仪表与计算机相结合的主从控制模式,软、硬件部分分别独立工作,便于系统的升级改造,可以有效地提高控制策略的灵活性。

本文所研究的基于组态软件实现的模糊PID算法智能温度远程监控系统,能较好地解决温度的远程控制问题,且系统结构非常简单,温度控制精度高。

系统总体方案设计

温度控制系统用于控制电加热炉内的温度,热源为高温电阻丝,采用可控硅电压调整器来进行电加热炉的温度调整,此调整器是通过控制可控硅的导通角而调整输出电压、改变加热体的发热功率、从而达到控制电加热炉温度的目的。

如图1所示,加热炉实时的温度由温控单元采集热电偶转变为电压信号,经温控单元整理后,通过TCP/IP协议将打包后的温度数据传送至工控机端,将此温度的采样值与设定值比较,采取相应的控制算法计算出实时的PID参数,通过网络控制温控单元,温控单元输出4~20mA电流信号至可控硅调压器,对可控硅的导通角的开度进行控制,调整加热炉的温度。采用本方案设计的系统具有结构简单,易于实现的特点。

温控单元设计方案

STM32系列32位闪存微控制器使用ARM公司的Cortex-M3内核,处理器的核心是基于哈佛架构的3级流水线内核,该内核集成了分支预测,单周期乘法,硬件除法等众多功能强大的特性[3],目前已经获得了广泛的应用。

温控单元选用的处理器是STM32的增强型系列处理器—STM32F103。该处理器频率为72MHz,带有片内RAM和USB 2.0接口、16通道的12位A/D转换器、2通道的12位D/A转换器、以及I/O通道等丰富的外设。其中系统集成的双ADC结构允许双通道采样/保持,以实现12位精度、1μs的转化。处理器的双ADC结构为2个工作在非连续模式的独立的时序控制,具有多个触发源,每个通道的采样时间均可编程。

本文设计的系统采用独立于微控制器(MCU)的专用网络接口芯片来实现TCP/IP协议,网络芯片选择W5100,微处理器与网络芯片通过SPI接口进行连接。温控单元硬件组成如图2所示。

控制策略的选择

电加热炉是一个复杂的受控对象,具有多参数、非线性、时变性、纯滞后、多干扰等特点,对其进行精确的数学建模非常困难。模糊控制系统是一种自动控制系统,它是以模糊数学、模糊语言形式以及模糊逻辑理论为基础,采用计算机控制技术构成的一种具有闭环结构的数字控制系统。模糊控制不需要被控对象的精确数学模型,并且可以引入专家经验,可以较好地解决此类温度控制问题。但由于单独使用模糊控制不易消除稳态误差,且对控制器运算性能要求较高,而PID算法简单又可以较好地消除稳态误差,实际运行效果和理论分析表明,这种控制规律在相当多的工业生产过程中能得到比较满意的结果[4]。

PID控制器是通过对误差信号()et进行比例、积分和微分运算,其结果的加权,得到控制器的输出()ut,该值就是控制对象的控制值。PID控制器的数学描述为:

式中()ut为控制输入,()()()etrtct=−为误差信号,()rt为输入量,()ct为输出量。

PID控制的传输函数为:

将模糊控制与PID控制结合,根据 *** 作经验与模糊理论,在线自整定PID控制器的3个基本控制参数,输出控制变量,利用模糊控制实时修正PID参数,提高系统的控制精度和鲁棒性,该控制器具备自适应性,系统采用的控制器结构如图3所示 [5]。

远程温控系统的应用

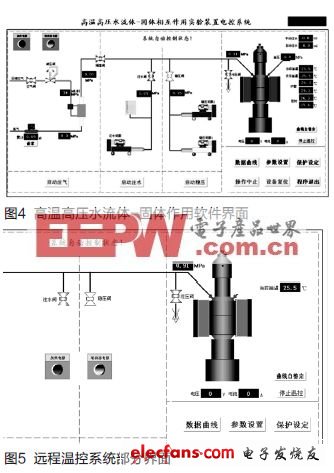

高温高压下水流体-固体相互作用在自然界、工业生产、工程技术以及科学实验中都广泛存在,无论在地球科学、物理学、化学等自然基础科学还是在应用科学、工程技术和工业生产中,水流体-固体相互作用都是极受关注的基本科学问题。各类高温高压下水流体-固体相互作用的科学问题可通过相应的实验装置分析,目前所用的实验装置的精度及自动化水平较低。采用先进的控制技术及计算机技术,控制反应器整体温度的一致性与稳定性,实现高温高压下水流体-固体相互作用温控装置的自动化,可提高实验效率及数据的精确度。

在高温高压下,水流体-固体相互作用实验存在如爆炸、溅出等事故伤人的可能。基于安全性的考虑,温度控制部分采取了本文设计的远程温控方式,实验者以远程监控的方式控制反应设备,有效地保护了实验 *** 作人员的安全。

采样信号预处理

为防止外界干扰、野值等对系统控制的稳定性造成影响,将采集到的温度传感器信号首先通过卡尔曼滤波器进行数据的预处理。

控制界面的设计

组态软件集成了电路图形技术、人机界面技术、数据库技术、控制技术、网络与通信技术,使控制系统开发人员不必依靠某种具体的计算机语言,只需通过可视化的组态方式,就可完成监控软件设计,降低了监控画面开发难度[6],利用组态软件可以完成监控和远程控制,其基本设计思想是:首先完成工控机与温控单元的通讯,用组态软件实现工控机的 *** 作界面,通过设计建立良好的人机界面实现实时温度的监控和动态显示。

系统安全性设计

系统安装有电压变送器、电流变送器,可以实时监测电压、电流数值,若出现加热炉温度及电压过高、电流过大、可控硅击穿保护、系统压力异常、升温速率失控、加热炉断线、短路时,加热立即停止并报警。另外,考虑到可控硅调压器及伺服启动器电源的电压为220V,为了防止出现触电等安全事故,电源上均装有交流接触器,通过软件远程控制加热的启动和停止。

结论

本文设计了一种远程温控系统,应用于高温高压水流体-固体相互作用装置,取得了良好的运行效果。但由于工业环境(环境温度、电气干扰等)的不确定性,系统的抗干扰设计处理流程以及异常处理机制还可进一步的优化与改进。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)