比起传统的液晶显示(LCD)屏幕,被业界公认为下一代显示技术的有机发光二极管(OLED,又被称为有机电激光显示)屏幕不仅具有全固态、轻薄、主动发光、高画质、低耗电等优点,还可以用于尝试透明、卷轴、折叠、曲面等突破传统的屏幕形式,OLED是行业共同关注的未来显示技术方向,但相对于应用低温多晶硅技术的中小尺寸OLED屏幕,应用氧化物技术的大尺寸OLED屏幕在普及中遇到了众多技术难点,目前受制于一些关键技术、成本及良品率偏低等因素影响,OLED面板规模性应用及大尺寸产业化尚有较长一段进程。

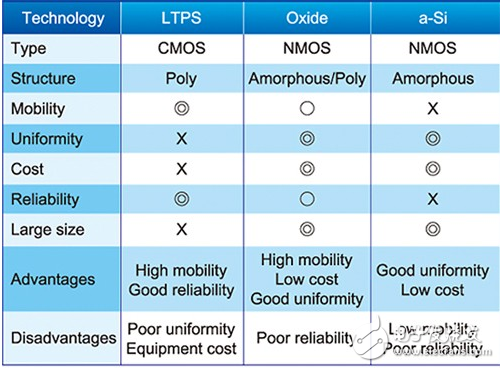

面板、有机材料镀膜及封装为OLED大屏幕产品量产化的三大指标,由于开发大尺寸设备的瓶颈难以突破,低温多晶矽(LTPS)面板制程难以跨越 5.5代OLED面板生产线,因为这种技术是把红、绿、蓝有机发光体在玻璃面板上水平蒸镀,由于在蒸镀时必须要使用金属遮罩,在做大面板时由于重力会造成金属遮罩下沉及混色等问题,因此不适合实现大尺寸和高分辨率。鉴于此,非晶矽(a-Si)与氧化物薄膜晶体管(Oxide TFT)面板成为技术研发的选择。不过,前者的电子移动速度太慢,会降低OLED面板的动态显示反应速度。因此,后者已成为技术研发的首选,但是一直以来,这项技术进展缓慢。好在氧化物薄膜晶体管面板材料与制程与非晶矽相近,所以,部分非晶矽既有制程设备可被氧化物薄膜晶体管所沿用。

面板技术比较表

常见的氧化物半导体如氧化铟镓锌(InGaZnO),是一种电子移动率可达10平方厘米(cm2)/VS的新材料,为传统非晶矽(《1cm2 /VS)的数十倍以上。加上非晶(Amorphous)结构可以在大尺寸获得良好的均匀度,适合应用在大尺寸面板,达到高清晰度、低能耗、低漏电的优点,但其可靠度不??佳以及PMOS制造工艺困难一直是亟待改善的技术,前者是量产商品化必须克服的重要关键,后者可用补偿电路 (CompensaTIonCircuit)加以克服。

常见的氧化物薄膜晶体管元件结构主要有共平面(Coplanar)、蚀刻阻障层(Island Stop/Etch Stop Layer,IS/ESL)和背通道蚀刻(Back Channel Etch,BCE)这三种。共平面结构制程简单,但因为氧化物半导体层要攀爬源汲极金属,容易导致电特性与接触问题,且可靠度不??佳。至于背通道蚀刻和蚀刻阻障层结构在元件特性及制程良品率上则较具优势,尤其是背通道蚀刻结构相容于标准非晶矽结构,极具竞争力。但若考量可靠度,则以蚀刻阻障层结构最为理想,原因主要在于蚀刻阻挡层可保护元件的背通道,不受制程影响产生特性??差异,但缺点是复杂的制程导致成品与良品率问题。

氧化物薄膜晶体管技术的重要性在于其量产机型相容于现有主流技术非晶硅的设备,由于氧化物薄膜晶体管材料特性对光与热会导致电特性的改变,即临界电压偏移(ThresholdVoltageShift,VthShift),甚至可以运用在光感应器(PhotoSensor)上,所以如何改善均匀度与可靠度将是一大难题,制程的调校相当困难与敏感,制程稳定度要求也相对高。通过与试验室的持续分析与改进,研究人员在氧化物技术上,研发试制线的整面 OLED的临界电压偏移值已经小于0.8伏特。经过面板可靠度测试,发现使用寿命预估可超过10年,已经超越传统非晶硅技术,相当接近于低温多晶矽技术。

OLED屏幕采用红、绿、蓝(R、G、B)像素组成,其使用主流的有机材料镀膜技术——真空蒸镀注,这种制作方式要平衡每个像素内红、绿、蓝有机发光体的放置量,维持亮度的均匀性,随着OLED屏幕尺寸加大,会导致生产良品率下降,由于蓝色有机发光体的寿命短,为了修复其缺陷,会稍微多蒸镀一点蓝色 OLED有机发光体,但导致的结果是红、绿、蓝像素构造中的色彩歪曲现象。除因蒸镀槽设计缘故,致使蒸镀技术的生产效率欠佳之外,也面临适使用8代 OLED面板生产线的蒸镀设备的难产窘境。除继续采用5.5代线生产OLED面板之外,也可以改用雷射技术进行有机材料镀膜,或采用氧化物面板和白光 OLED搭配彩色滤光片滤出红、蓝、绿三原色,较接近现行的液晶显示屏幕制程,即将红、绿、蓝有机发光体在整片白光OLED面板上垂直蒸镀,通过色彩提纯技术来表现色彩信息,镀膜后再透过扩散膜达成均匀的面光源,这种方式在蒸镀有机物时由于不使用金属遮罩,所以不受面板尺寸限制,可以均匀蒸镀有机物,并且是通过垂直蒸镀红、绿、蓝有机发光体进行色彩提升的构造,所以蓝色有机发光体的寿命问题得到了很好的解决,虽然其色彩表现相对较差且耗电,但良品率相对较高,易于量产。

常见全彩OLED技术主要包含红、绿、蓝像素并置法(RGB-SBS,Side-By-Side)以及白光OLED+彩色滤光片(White OLED+Color Filter)技术。红、绿、蓝像素并置法由红、绿、蓝像素分别发光所组成,不仅能获得较佳的色彩饱和度,还能省电,但大尺寸蒸镀 (EvaporaTIon)不易,需要持续开发。

虽然制程相对较难的精细金属遮罩(FineMetalMask,FMM,也叫精细金属掩膜板)像素技术的色彩表现较佳、省电,但立刻就会遇到大尺寸化的挑战,包括挑战精细金属遮罩与无混色(ColorMixing)需求,以及挑战温度超过1000℃以上的金属蒸镀制程。研究人员严格地执行制程控制,有效率地回馈制程参数,并且搭配精细分片(FineDividedSheet,FDS)技术后,终于成功开发出不混色技术,达成前端氧化物薄膜晶体管与后端OLED皆可全板(FullSheet)制作的里程碑。

自从串级式(Tandem)OLED结构被发表后,高效率白光OLED已经逐步成真,并且随着材料与元件的技术演进,白光OLED技术已到达照明领域与显示器领域上可被接受的水准。然而,相较于采用红、绿、蓝像素并置法的OLED的广色域与高色纯度,白光OLED元件却难以望其项背。除此之外,组成白光元件至少需要10层膜以上,在长时间下,每一片OLED元件上的膜的厚度均一性也是金属蒸镀设备上亟待解决的一大问题。

近几年来,除材料演进外,OLED元件技术的提升是整个OLED产业成功的一大关键。元件首重光学厚度设计,最佳化后的光学厚度能让有机发光材料所发出的颜色与发光效率达到最佳化,同时根据产品的属性规划出上或下发光元件与强或弱共振腔(Cavity)。OLED元件在设计上使用多层传输层与新型蓝色发光材料,因此,在弱共振腔的下发光元件上获得高效率与好的蓝色色度表现,在CIE1931色座标下会呈现出83%色域的表现,并且在元件发光效率上由于多传输层的应用,显著提升荧光发光层材料三重态能阶(TripletState)上的能量回收,因此提升了元件的效能。另外,OLED元件搭载OLED 像素补偿电路专利技术(OLEDEngine),可有效改善氧化物薄膜晶体管及OLED的临界电压偏移所导致的亮度不均匀。

为实现更轻薄与低成本的OLED屏幕,要用可量产型的薄膜封装技术取代传统的玻璃封装技术。OLED屏幕是结合上下面板组合而成的,在传统工艺方面,上面板普遍采用玻璃封装,然而兼具重量轻、可实现薄型化及低成本的薄膜封装技术是大势所趋。由于低温多晶矽面板的制程温度高达600℃,玻璃面板的耐高温性不佳,因此,OLED玻璃面板耐热性受技术束缚。为提高低温多晶矽面板制程的良品率,缩短OLED屏幕的量产时间,OLED玻璃面板企业生产出适用于低温多晶矽高温制程的荷花玻璃(LotusGlass),这种玻璃面板具有零杂质、高平坦度及耐热稳定性的特点,以供应部分现有的4.5、5.5代 OLED面板生产线制造。

目前,有机光电子学在材料、功效、寿命、彩色化、大尺寸、柔性化、封装和生产工艺等方面尚有一系列理论、技术和工艺问题亟待解决,这些环节上存在的不足都相当程度地制约了有机光电功能材料与技术在产业化方向的发展。其中,OLED技术要达到大规模的应用,取决于材料、设计和制备工艺等的全面进步,还需要对材料和器件结构进行创新,以提高功效、增加稳定性和降低成本。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)