车用动力电池的安全性、使用成本以及续航里程一直是影响电动汽车推广应用的主要因素。在现有电池技术的基础上,一个有效的电池管理系统能对车用动力电池进行保护、延长其使用寿命、提高续航里程并降低其使用成本,是加速电动汽车发展的一项非常关键的技术。电池管理系统的核心荷电状态SOC(State of Charge)估计则是重中之重[1]。本文利用现场可编程门阵列FPGA改进了现有的模拟多路开关采集电池信息,提高了采集速度,并扩展了采集电池的个数。

1 电动汽车电池组管理系统方案

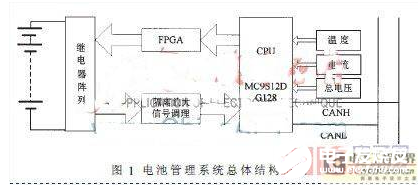

动力电池组是由400个3.2 V标称电压、容量11 A的单体锂离子电池,采用4并100串的方式组成的动力电池组。电压检测采用分布式检测法,即将电池分为几组,采用多套检测电路分时检测每4个并联单体电池。这种检测技术比较直观,为了检测每个电池的电压,需要将每个电池的电压信号引入检测设备,采用多通道切换技术,即通过开关器件把多节单体电池的电压信号切换到同一个信号处理电路。“开关切换”动态地改变了参考点,保证每次测量都是一个单体电池的端电压;而差分输入则保证了电池组与检测电路不共地,虽然没有做到全隔离,但比共地连接要安全[2]。利用CAN总线进行通信。整个电池管理系统的设计采用模块化设计思路,按功能可以分为控制电路和信号采集电路两大部分,如图1所示。

1.1控制电路设计

控制电路综合采集到的电压、电流、温度信息,对电池进行SOC估算,通过CAN总线接口与上位机及整车控制系统进行通信。

因此,采用MC9S12DG128芯片作为主控制器可以充分利用其片上资源丰富、采集和处理数据速度快的优点,从而可以实现复杂的算法及准确的估算SOC,有效解决基于传统单片机的电池管理系统资源有限,算法简单的问题。

1.2通信接口设计

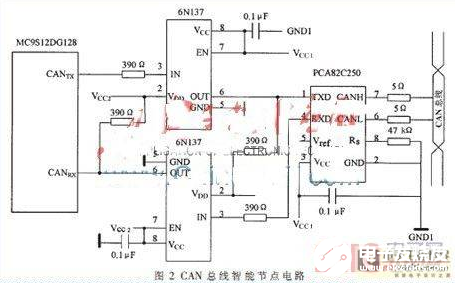

在本系统中,CAN总线智能节点电路由MC9S12DG128内置模块CAN控制模块,CAN总线驱动器PCA82C250和高速光耦6N137,可实现数据在CAN总线的通信。其设计图如2所示。

PCA82C250作为CAN协议控制器和物理总线间的接口,满足汽车中高速通信速率1 Mb/s[3]的设计要求。具有对总线提供差动发送能力,及对CAN控制器提供差动接收的能力,符合ISO11898[4]标准。PCA82C250还具有抗汽车环境中的瞬间干扰、保护总线能力,其斜率控制可降低射频干扰(RFI)。作为差分接收器,能够抗宽范围的共模干扰和电磁干扰(EMI)。

1.3 均衡模块的设计

当电动车电池组由多个单体电池串联使用时,即使单节电池的性能优良,但由于配组使用的各单体电池特性不一致,会导致电池组内部各单体电池过充和过放情况的严重不一致,从而影响整个电池组的品质[5]。

为解决上述问题,典型的方法是利用发热电阻旁路分流均衡法。即为每节单体电池配备一个放电平衡电阻,当某电池电压高于其他电池超过设定值时,MCU控制的多路开关闭合,此节通过放电平衡电阻分流,使电池电压下降,如此反复循环使得电池组各单体电池能平衡充电。

1.4 安全模块的设计

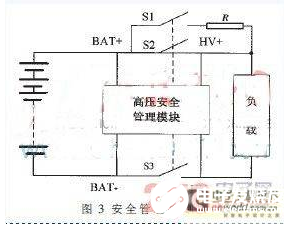

电动汽车动力电池组的总电压一般在300 V以上, 因此安全控制模块是必不可少的[6]。

图3所示中安全管理器主要有4个参数:BAT+、BAT-、HV+、HV-,管理着三个继电器S1、S2、S3,R为预充电电阻。此系统主要通过测量以上4个参数的变化来判断电池安全情况,通过开关继电器进行管理。利用正负母线对地的接地电阻产生的漏电流,来测量母线对地的接地电阻大小,从而判别母线的接地故障。这一技术无需在母线上叠加任何信号,对直流母线供电不会有任何不良影响,并且可以彻底根除由母线对地分布电容所引起的误判与漏判。

2 SOC的预测

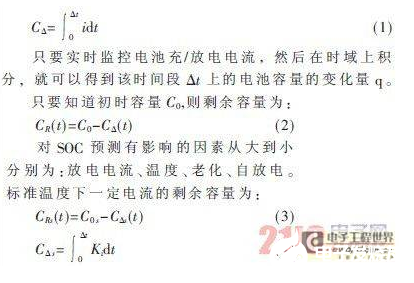

电池荷电状态SOC是描述电池状态的重要参数。进行SOC预测的方法主要有开路电压法、负载电压法、Ah法及直流内阻法等。如果有足够的数据,还可以用自适应的控制计算方法建立电池模型[7]。本设计以Ah法为主,配合负载电压法和内阻法对SOC进行估测。电池充放电容量与充放电电流i的关系为:

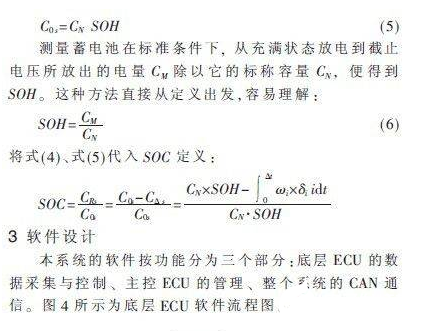

其中C0 s为标准温度下标准放电电流释放的总电量;C?驻 s为实际使用电量折合为标准温度下标准放电电流放电时的电量;K=ωi×δi为电流修正系数,ωi代表标准温度下,标准电流I放电放出的电量与不同放电电流i放电电流放出的电量之比,δi代表温度修正系数。由于电池老化对剩余容量的影响,C0 s不等于蓄电池标称容量q,它们的关系:

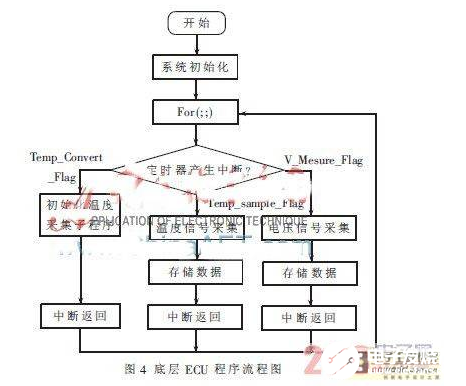

系统根据3个标志位的置位进行温度与电压的采集,采集到的电压数据由CAN总线通信。

本文应用单片机、FPGA和CAN总线等先进技术研究了一种分布式的电池管理系统,实现了数据采集、SOC估计、CAN通信等功能。在codewarrior与quartus软件上,对电池管理系统的硬件和软件进行了调试。该系统具有较高的预测精度和较强的实用性,可望应用于电动汽车领域。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)