摘要

微机电系统(MEMS)封装的重要性与日俱增,在MEMS产品实现成功的商业化过程中发挥了重要作用。封装系统应由MEMS执行感应功能,而且还要使它避免受到外界环境的影响,同时持续地改进质量,达到较高的ppm性能。我们采用SOIC封装的其中一款加速仪出现器件断裂的ppm性能较低。这种MEMS封装非常独特,它必须维持一个特定的共振频率,从而防止传感器被粘住或卡住。同时,封装必须确保传感器是可靠的和完整的,没有出现断裂或输出偏差。我们采用一种综合学科研究方法来确定合适的固晶材料来彻底解决器件断裂的问题,这种方法涉及振动分析、电气响应测定、压力分析和断裂力学。

简介

MEMS加速仪在汽车安全气囊系统中作为碰撞感应器已经有超过十年的历史。最近,MEMS加速仪被进一步应用到电子消费品中,例如手机、笔记本电脑、游戏控制器和手持PDA。加速仪产品需要经历两种不同的制造流程,即传感器制造和封装流程。采用了一种表面微机械加工工艺,为加速仪感应器芯片的制造制作可移动的指针并检测质量。有效地封装MEMS器件通常会面临许多挑战,并且是阻碍MEMS技术实现突破性增长和采用的主要因素之一[1]-[2]。MEMS封装技术主要来自于微电子封装技术。在集成电路中,封装主要用于防止电子器件受到外部损害。MEMS封装与此相反,它必须允许器件真正地接触或观察外部环境以实现感应功能,同时要保护器件避免受到损害和出现长期的故障。感应器封装的难题是,除了向PC板提供一个底座外,环境或封装对变频器产生的压力不应当影响传感器的性能。

MEMS加速仪包含一个MEMS器件,该器件与一个ASIC接口,ASIC可以将MEMS器件的电容输出转换为一个表示MEMS器件感受到的加速度的电压。加速度综合起来就是器件的速度。在安全气囊应用中,当速度足够高时,安全气囊就会被展开。MEMS加速仪发生的任何失真,例如过度的封装压力或器件振动,都会导致在安全气囊算法中引入错误的信号。安全气囊感应器必须响应汽车碰撞产生的力量,同时隔离安全气囊所在的振动环境的反应。该封装和传感器的力学特征是非常重要的考虑因素。例如,在某些汽车应用中,振动信号的频率可以高达20kHz。如果封装的一个或多个固有频率与高能量输入信号的频率相同或与之接近,那么传感器的封装输出信号将发生失真,甚至会使传感器产生机械损伤。

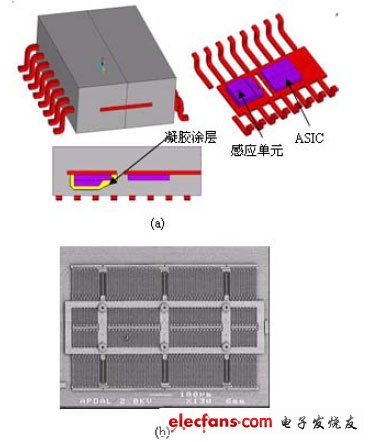

飞思卡尔MEMS加速仪的传感器是通过在硅基片上进行表面微机械加工制作的。使用蚀刻空腔外罩晶圆将传感器的活动部件与外部环境隔绝,再使用玻璃熔块将蚀刻空腔外罩晶圆密实地粘贴到基片上。粘合的传感器晶圆成形后,通过固晶粘合到一个铜引线框架,然后用线与ASIC芯片连接在一起。传感器外包一层凝胶涂层,组装完成后再经过超模压处理。作为成本较低的解决方案,我们选用了16个引线的SOIC封装,ASIC芯片和感应单元并排放置。研究发现,引起信号失真的主要原因与封装共振和固晶共振有关。为了解决这些封装问题,我们采用罐封方式,并使用了硬固晶胶。遗憾的是,实施的硬固晶材料造成芯片断裂的ppm性能很低。我们采用了一种综合学科研究法来评估工艺和材料对芯片断裂的影响,并提供更好的解决方案来彻底解决这一问题。

问题和解决方案

图1(a)展示了16引线SOIC封装的成品封装模型及其加速仪的横切面。封装由一个传感器芯片组成,其细节构造如图1(b)所示,传感器芯片与一个外罩粘合在一起,一部分外罩延伸到靠近焊线垫的基片上。ASIC和感应单元并排放置,芯片被连接到铜引线框架。在进行超模处理之前,使用极低模量的有机硅凝胶覆盖整个感应单元。

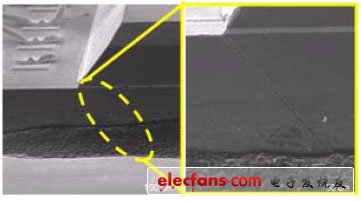

在应用领域,振动环境要求封装的固有频率大于20kHz,从而避免传感器产生与共振有关的问题。为了满足这些要求,采用高模量环氧固晶胶D替换此前的4点软固晶胶A。低ppm性牟的部件无法正常工作,稍后发现感应单元的基片芯片破裂。如图2所示,裂纹贯穿整个有源器件。断面分析显示,裂纹从感应单元基片的顶部开始,沿着基片、玻璃熔块和外罩之间的接触面延伸。裂纹通常从切割边开始,一些部件只有一个断裂起点,而其他部件可能有多个断裂起点。因此,接下来的问题是引起感应单元芯片断裂的原因是什么?断裂是在什么时候发生的?是在加工、组装期间,还是在焊接回流期间?是否可以重新设计封装,使它在加工、组装期间,以及在客户处和实地使用时变得更加牢固和可靠?

图 1 (a) 16引线SOIC封装的成品封装及解晰图(b) 传感器的SEM图

故障分析和封装重新设计时采用了有限元分析方法。我们采用了两种方法来评估组装和暴露给外部环境期间的芯片应力和断裂风险。一种方法是常规应力分析,另一种是基于断裂力学的分析。需要分析的阶段包括外罩晶圆与感应单元基片晶圆的粘合、感应单元与引线架的连接、引线粘结、超模压、回流焊接和热循环。

图2 感应单元基片上的裂纹的SEM图

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)