模块电源的热测试

以小体积著称的模块电源,正朝着低电压输入、大电流输出,以及大的功率密度方向发展。但是,高集成度、高功率密度会使得其单位体积上的温升越来越成为影响系统可靠工作、性能提升的最大障碍。统计资料表明,电子元器件温度每升高2℃,其可靠性下降10%,温升50℃时的寿命只有温升25℃时的1/6。所以热设计的目的就是要及时地排出热量,并使产品的温度处于一个合理的水平,保证元器件的热应力在最坏的环境温度条件下依然不会超出规定值。对于非常看重可靠性的模块电源来说,热处理在其设计中已经是必不可少的一环。

热量的产生

想要探讨热设计方法,首先要清楚模块电源温升是如何产生的。根据能量守恒定律,电源的输入总功率应该等于其输出的总功率,也即能量转换效率(η)恒为100%,但是实际的情况是转换效率(η=1-Ploss/Ptotal)都是小于100%的,也就是说会有一部分能量(Ploss)损失掉。那么损失的这一部分能量消耗在哪里了?除了很小的一部分变成电磁波向空中散播外,其余的都变成了热能,促使其温度提升。过高的温度会使电源设备内部元器件失效,整个设备的可靠性降低。

联系损失功率与热量的参数是热阻(thermal resistance),它被定义为发热器件向周围热释放的“阻力”,正是由于这种“阻力”的存在,使得热点(hot points)和四周产生了一定的温差,就像电流流过电阻会产生电压降一样。不同的材质的热阻是不一样的,热阻越小,散热就越强,其单位为℃/W。

热量产生的处理

1 建模分析法

从上面的分析我们可以得到计算温升的第一种方法:分别建立各部分元器件的损失功率和热阻的模型,然后根据下面的公式求出该功率器件的温升值。

计算温升的一个基本表达式:

ΔΤ=RthJ-X·Рloss (1)

其中,ΔΤ=温度差值或者温升;RthJ-X =功率器件从结点到X的热阻。

可以看出:既然元器件的损耗功率是产生热量的根本原因,那么找出各个功率器件的损耗就成了解决热处理的关键。现在以金升阳公司的一个12W、效率为91%的产品来说明。

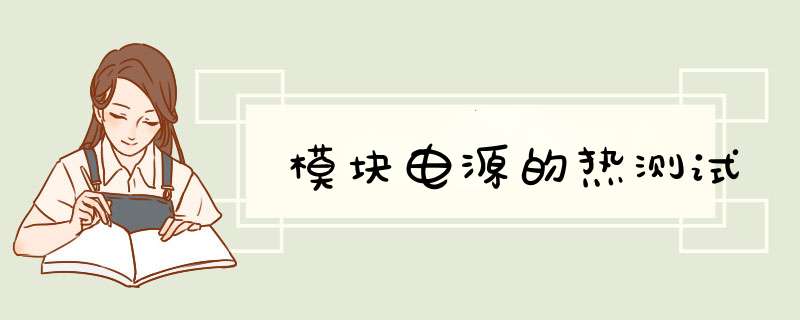

图1 12W自驱同步整流正激变换器原理图

对于基于PWM的自驱同步整流正激变换器,一般应用电路原理如图1所示。

各功率器件的损耗如图2所示。在图2中,Pt是原边变压器损耗;Pl是输出滤波电感的损耗;Pmos是MosFET的损耗;Pd1是整流二极管的损耗;Pd2是续流二极管的损耗;Pother是其他器件的损耗和。

图2 功率器件损耗

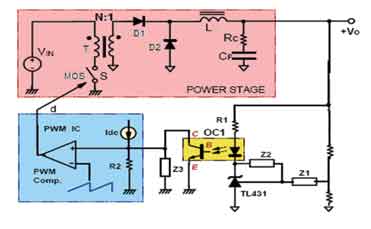

现在,一些半导体器件厂商都能给出比较详细的有关损耗的参数,而电源研发人员,也能在实际的工程中计算出功率器件实际的损耗,进而不断地修正这些值,使得这些元器件的损耗能非常接近真实值。所以说要求出各功率器件在消耗一定功率产生的实际温升,现在的关键就要考虑热阻了。但是热阻的值一般会受到以下因数的影响很大,如功率元器件的损耗,空气流动的速度、方向、扰动的等级,邻近功率元器件的影响,PCB板的方向等。所以一般热测量的条件是很严格的。现在先看看对于一个是用于自然风冷,但四周密封且不用风机的功率元器件的热测试方法。功率元器件热测试中的剖面图如图3所示。

图3 热测试中的功率器件结构图

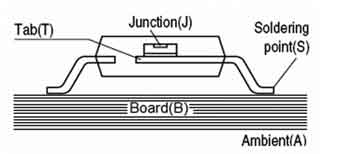

图4 2R 模型

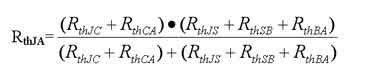

这样就可以根据公式RJX=(TJ-TX)/Ploss求出结点到环境的热阻RthJA(RthJA=RthJS+RthSA)。有关RthJA的计算,这里只介绍一种简单的热模型(Compact thermal model)2R模型,即Two-Resistor Model。其理论依据如图4所示。

(2)

(2)

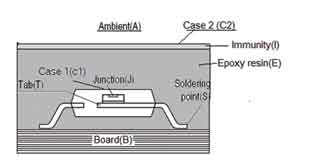

但是对于模块电源来说,我们一般把半成品封装在外壳里,其简要图形如图5所示。

图5 产品中功率器件结构图

图5中阴影部分为硅胶、树脂等灌封料,其作用主要有两个:一方面用于固定半成品;另一方面用于传导功率器件表面的温度(散热)。所以从结点到环境的热阻RthJA就可以表示为:

RthJA=[(RthJC1+RthC1E+RthEI+RthIC2+RthC2A)·(RthJT+RthTS+RthSB+RthBA)]/ [(RthJC1+RthC1E+RthEI+RthIC2+RthC2A)+

(RthJT+RthTS+RthSB+RthBA)] (3)

那么对应于消耗了功率Ploss时结点的温升就可以求出来了:

TJ=TA+Рloss·RthJA (4)

其中,TA是功率元器件几何中心在上表面的投影所点所对应的温度值。

不过,式(4)成立还需要满足以下条件:这个产品只有一个热点(hot points)或者多个热点(hot points)之间的热传导造成的影响很小或者可以忽略不计;该功率器件的热量只参与向上或者向下传递,而不考虑其他方向即满足2R法。

当存在多个热点并且温度分布不均时,这时候考虑更多的就是靠经验公式了。而经验公式也需要下面的方法来加以修正和完善。

2 直接测量法

对温升的测量,还有一种测量方法也是比较简单且现在常用的方法:直接测量法,即测量功率器件工作前以及达到热平衡后对应的温度差值。

理论上,我们只需要保证芯片附近的环境温度(TA)不超过结点温度(TJ)就可以使芯片正常工作。但是实际并非如此,TA这个参数是按照JEDEC标准测试而得,实际上产品几乎不可能满足这种测试条件。因此,TA在这里对我们没什么意义。在这种情况下,保守的做法是保证芯片的壳体温度Tc﹤TA-max,这样芯片还是可以正常工作的。但从可靠性的角度,我们最好要求Tc小于Tj-max按一定等级降额后的值。对Tc的测量现在常用的做法有三种。

(1)热示指法(Temperature indicators):直接用以热试纸(Thermopaper)贴于功率器件的case处,根据热试纸表面的颜色读出此时对应的Tc值。这种方法比较简单,但是对于自然风冷的产品来说,贴上热试纸则不利于散热,实际测出的值应该是偏高的。

(2)红外成像法(Thermal Imagine):利用红外成像的原理直接测量元器件在热平衡的条件下的表面温升。如Fluke公司的TI20或者FLIR Systems公司的产品等。

图6 等温面

图7 正面热像图

图8反面热像图

图9 外壳表面温度图

图6~9是利用TI20拍摄的金升阳公司12W产品的热图像。通过这些图片,我们不仅可以清晰地看出整体的热分布(相同的温度,所用的颜色是一致的),还可以借助其提供的软件分析每一个元器件此时对应的温度值,如几个温度相对较高的元器件的温度值分别如表1所示。

表1 功率器件损耗表

元器件的名称 温度值 (℃)

变压器 88.3

输出滤波电感 84.6

续流二极管 90.5

MosFET 76.9

这种方法比较直观地分析了各功率器件的温升,以及温度的区域分布。通过PCB板上整体温度分布图,我们可以根据热点(hot points)调整不同元器件的分布,如发热量大的器件在PCB板上的布局应尽可能远离对温度敏感的元器件,像电解电容等,并且发热量大的元器件之间要有一定的距离,这样不至于形成新的热点(hot points)。

(3)热电偶法(Thermocouple)。实际中,产品的功率器件并不直接裸露在空气中,而是灌封或者塑封在一个金属外壳或者塑料外壳里,这样元器件的温升值就不能通过上面的两种方式来测得。此时我们可以采用热电偶法,具体做法如下:利用点温胶将热电偶固定在离功率器件的节点较近的外壳上,但是不要接触到金属外壳。然后将半成品连同热电偶一起封装起来,分别测量T1(工作前温度),T2(热平衡后温度)值。这种方法可以直接透过模块电源测量其内部功率器件的实际温度值,但由于用了点温胶,热电偶与功率器件的壳(c1)形成一个新的热阻,并且粘住的热电偶会传导壳(c1)部分热量,排除仪器的测量误差,实测温度值会比真实值小。

这三种温度测量方法是各有其优缺点的,实际使用过程中还要具体问题具体分析,但是直接测量法最有助于完善建模分析法中考虑欠佳的地方。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)