基于机器视觉技术,设计出一套高效、可靠的d簧自动检测系统,使之能够代替 *** 作人员繁琐的劳动。该系统在实现准确识别缺陷与精确测量尺寸的同时,还应满足实时性、可靠性、便于维护等要求。

解决方案:

系统的硬件部分主要基于线扫描影像系统。运动机构配合线阵相机采集d簧展开图像后,经NI PCI-1428图像采集卡送入计算机进行处理。软件部分则以LabVIEW为开发平台,结合IMAQ、SQL Toolkit等开发包在短时间内开发d簧自动检测系统,检测d簧表面缺陷及尺寸(包括d簧自由长度、线径、节距及有效圈数)。

引言d簧表面质量检测是d簧加工的重要环节。检测时,人们通过各种试验方法对d簧的性能进行测定,从而把d簧的质量定量数值化,为企业的质量管理与追踪提供正确的评定依据。d簧的成品检验主要包括对d簧的外观检测、尺寸检测、负荷检测等内容,这里我们主要完成对d簧的外观检测和尺寸检测(包括d簧长度、线径、线径间距和有效圈数)。

国内现有的d簧检测方法一般是人工用游标卡尺等工具目测,这种方法不仅效率低,而且误差大。有些公司也从国外进口先进设备进行d簧自动检测,这一方面大大增加了生产成本,另一方面设备的维护也很困难。针对以上不足,自主开发基于机器视觉的d簧自动检测系统具有十分重要的意义。该系统主要基于NI公司的LabVIEW图形编程环境进行开发,界面简洁友好,方便检测人员 *** 作。对于同一规格的d簧,系统在得到d簧的所有数据后与对应标准值进行比对,对d簧进行分类。实验结果表明,相比传统的人工检测方法,该方法检测速度快,精度更高,可靠性更强。

一. d簧检测平台硬件构成1.1检测系统的组成部分

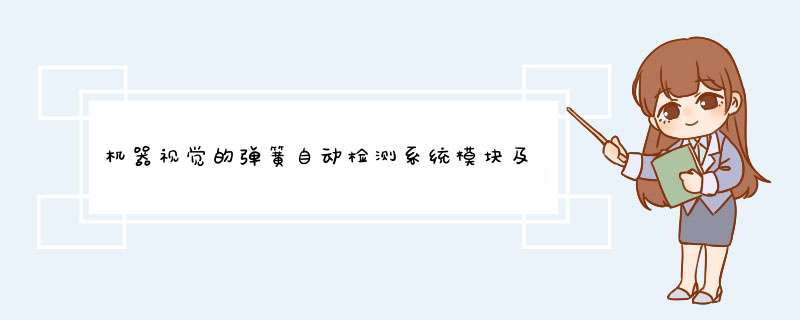

d簧自动检测系统的硬件构成如图1所示,d簧水平置于白色旋转轴上,由步进马达驱动轴转动。PLC除了负责发出脉冲驱动马达旋转外,也将此脉冲作为外部触发信号接入图像采集卡,以保证采集到等比例的图像。相机采用德国Basler公司的线阵相机系列Basler L101k-2k,配合NI公司的PCI-1428图像采集卡一起完成图像的采集工作。采集的d簧展开图如图1所示。相机采集完一帧d簧的展开图后,经图像采集卡送入计算机进行处理。计算机主要完成硬件的配置及初始化、图像处理、数据分析与保存等功能。经图像处理得到d簧表面缺陷和尺寸的关键参数后,计算机将其与对应规格的d簧标准库信息进行比对,以标识不合格d簧。

图 1 d簧自动检测系统示意图

1.2线阵相机与采集卡的配合

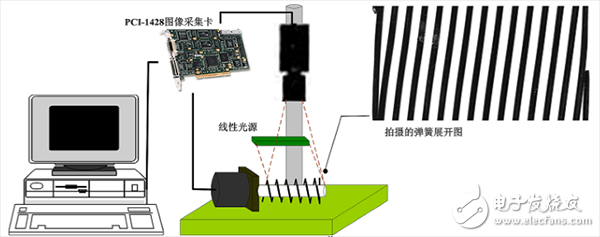

线阵相机的取像原理与面阵不同,它每次只采集一行图像,只有在镜头与被拍摄物体之间存在相对运动时才能采完一帧完整的二维影像。图2中,纵向为线阵传感器的方向,其分辨率由线阵CCD决定;横向表示相机的扫描方向,其分辨率由步进电机的最小步距决定。电机运动速度过大,图像会被压缩,如图2(b)所示;速度太小,图像则会被拉伸,如图2(c)。

图 2 运动速度不同时的对应成像效果

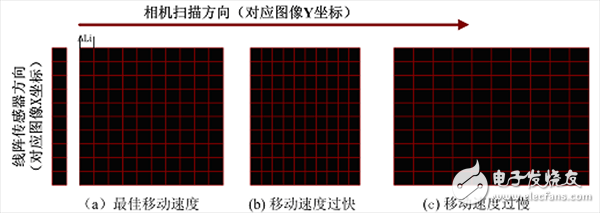

为了得到等比例的图像,设置相机工作于外部边沿触发模式,如图3。在这种模式下,相机的线扫率完全由外部信号的频率决定,两者关系公式:线扫率=1/外部信号频率。NI公司的PCI-1428图像采集卡提供了四对外部触发端口(分别从Trig_(0)到Trig_(3),输入信号类型为TTL电平),支持线阵相机的外同步取像模式。将PLC发出的脉冲接入PCI-1428采集卡的任一外部触发端口,这样就实现了马达转速与线扫率之间的对应。MAX(Measurement & AutomaTIon Explorer)是NI公司开发出来方便用户对各种硬件进行设置和测试的软件。在MAX中,可以根据需要配置采集卡的基本参数,如取像模式,图像大小,触发信号的类型等。

图 3 外部边沿触发模式(ExSync,Edged-controlled Mode)

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)