本方案主要对动力锂电行业产线机器人应用做介绍,从锂电的整个产业链的工艺进行分解,最后对目前汇川的机器人的一个锂电应用案例进详细讲解。

1.国内动力锂电池行业概况

最近几年,锂离子电池市场规模增长的最大动力确定无疑将来自电动汽车市场。预计到2017年,动力锂离子电池就将以2071万kWh的需求量和22%的市场份额超越智能手机而成为锂离子电池最大的细分市场;到2020年将以31.4%的市场份额超越整个消费类电子产品市场,届时需求总量将超过6200万kWh。

2.行业发展趋势及痛点

(1)正极材料发展趋势:

对于动力锂电池,在乘用车方面,国外以改性锰酸锂和三元锂电为主要材料。国内主要以磷酸铁锂为主要材料,不过因为磷酸铁锂能量密度低,现在的趋势已经向三元锂电转变。

而在电动客车方面:因为客车的体积大,通过多放置电池可以解决能量密度低的问题,而且客车每天里程多,充电次相对数多,磷酸铁锂因其安全性和循环寿命将会是最合适的选择。

(2) 负极材料发展趋势

由于石墨的技术成熟、稳定性好、价格优势明显。人造石墨相比于天然石墨价格更贵,但是一致性更好,所以是动力锂电池的首选负极材料。

(3) 电解质材料发展趋势

电解液由电解质锂盐、高纯度的有机溶剂和必要的添加剂等原料组成。电解质锂盐主要是六氟磷酸锂,占电解液的成本40%。而整体电解液占锂电池成本约10%左右。

(4) 隔膜材料发展趋势

干法工艺较为成熟,国产化率高,在目前动力锂电池市场上占据主流地位。但是湿法工艺生产的隔膜性能要更好,并且随着陶瓷涂覆技术的成熟,干法工艺的主流地位将会受到挑战。

二、关键设备工艺1.动力锂电池产业链全景

锂电池结构一般是:正极材料+负极材料+电解质+隔膜+壳体组成;

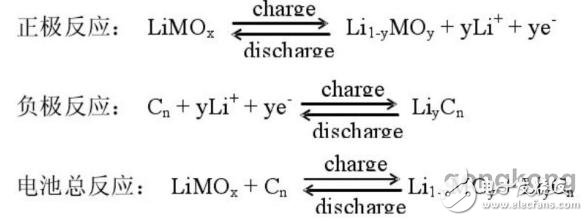

锂电池工作原理:

充电时:

正极的含锂化合物有锂离子脱出,锂离子经过电解液运动到负极生成锂原子;

负极的碳材料呈层状结构,它有很多微孔,使得晶体状锂原子嵌入其中。

放电时:嵌在负极碳层中的锂原子失电子后回到正极。

锂电池化学反应方程式

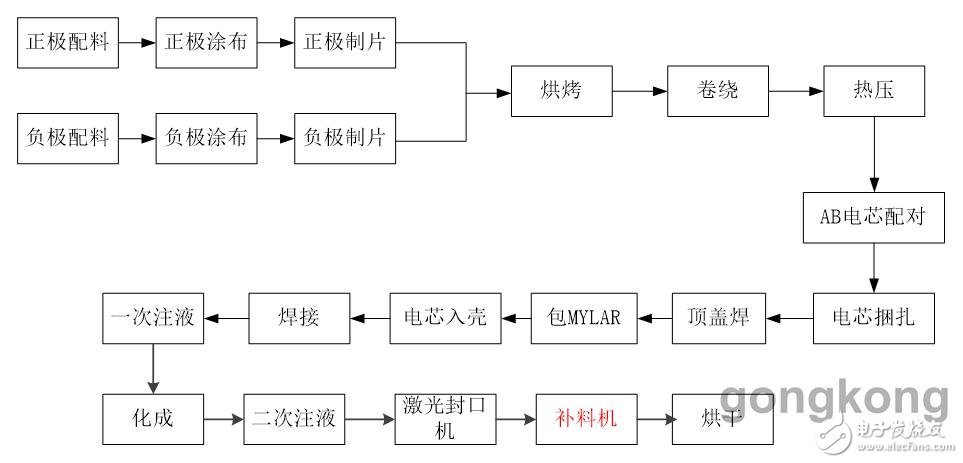

2.主要制造设备和工艺流程

动力锂电池的上下游关系

锂电池生产工艺流程

极耳预焊:在软包电池进行制作中,需要使用超声波焊接机对其极耳进行预焊,再将极耳引片和预焊后的极耳焊接在一起。预焊可以起到整形的作用,有利于盖板极耳引片与极耳之间的焊接,同时在其焊接前后与流水线的衔接中,会涉及到使用SCARA机器人对其进行上下料的 *** 作。

极耳顶盖焊接:在经过前道极耳预焊的工艺后,分别将铜质扁平环与铝制扁平环套设在锂电池卷芯的负极耳与正极耳上,将套好铜质扁平环与铝制扁平环的卷芯进行预压,使铜质扁平环、铝制扁平环 分别与所述卷芯连接稳固,将电池顶盖上的负极引出线、正极引出线分别放在所述铜质扁平环、铝制扁平 环的中心位置,最后对铜质扁平环与铝制扁平环的中心位置进行焊接,使压有铜质扁平 环与铝制扁平环的的极耳与电池顶盖引出线焊接在一起。

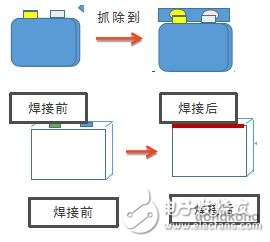

顶盖焊接,气密性检测:在前面一系列的工作后,对锂电池进行顶部的焊接封装,并对其进行将流水线上焊接完成后的电池夹持到内部流水线输送系统上,依次对其进行定位,气密性,短路相关测试,并在检测完成后将良品抓回回到主流水线上,不良品抓除到废料盒中。

补料机需求分析:

首先补料机位于密封钉焊接到清洗烘干的这段工艺中间,后续为成品电池组的区域,所以不能容许有任何损坏的电池流入到后续工艺中去,在密封钉的焊接中可能会出现以下情况:

(1)未完成焊接;

(2)因电池表面有残留的电解液,会出现焊接不稳;

(3)激光焊出现异常,焊接位置不准确,漏气等。

所以在完成密封钉焊接后,会有一段人工检查流程,将不良品挑选出来,让补料机对其进行补料,将人工解放出来,以便能够对后续来料进行检测,提高整个工作效率,降低认得疲劳度。

四、锂电机器人上下料解决方案1:项目介绍

补料机:因锂电池在生产过程中的前段激光封口机侧会出现焊接不良情况,待人工检查后,会挑选出不良品,故在其后设置一个补料机构,将料盒中缺少的电池补齐。

2:系统框架

1:工艺框架

2:电气拓扑

3:系统信号交互及逻辑

3:系统配置及选型

1)本体臂长选择

2)机器人底座中心至备料区(A)、放料区(B)的最远位置

3)底座中心的距离分别为A=380、B=377mm

4)综上机器人臂长应选400mm。

整个配置清单:

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)