本系统主要用于对空调设备的关键器件进行自动检测和故障诊断。该系统由自动检测系统和故障诊断系统两个分系统组成。自动检测系统可以进行温度、湿度、制冷剂压力、强电电压/电流、标准电流信号等多个信号的测量和数据采集处理,并将检测结果传输到便携式计算机中;故障诊断系统通过故障诊断系统对自动检测系统传入的数据进行分析,对空调设备所出现的故障进行定位并给出具体的解决方法。

二、系统设计与实现1. 系统硬件设备

本系统主要基于NI公司的信号采集和调理设备搭建硬件平台,它主要由一系列PXI和SCXI板卡组成;同时,为了方便连接传感器,自制了集成接线箱。该系统的工作原理如图1所示,机箱PXI-1042Q和SCXI-1000的电源为市电AC/220V;SCXI-1581对RTD温度传感器提供电流激励;其余传感器分别由集成接线箱中的15V和24V直流电源供电;自动工况模拟由SCXI-1124提供电流输出。对各传感器采集到的物理参数,使用PXI-6123同步采集卡对380V三相交流运行电参数信号进行采样,可获得各相电压与相应电流初始相角相同的数据;使用具有32通道、每一个输入通道都具有信号放大及低通滤波功能的SCXI-1102板卡完成6路24V直流电源运行参数信号、2路压力信号、9路RTD温度信号、1路环境湿度、1路大气压力和5路标准电流信号,共24路电压信号的调理工作;SCXI-1102通过背部接线端将所有信号送到PXI-6251采集卡的第一个通道CH0。PXI-6123和 PXI-6251采集到的信号由PXI总线送入PXI-8106控制器进行分析处理。

图1:系统工作原理图

1.1 信号采集和调理硬件

信号采集和调理硬件主要由一系列PXI和SCXI板卡组成,其中PXI-6123同步采集卡用于采集三相交流电的电压和电流;PXI-6251数据采集卡用于控制SCXI板卡,同时采集经SCXI-1102调理后的温度、湿度、压力和24V直流电源运行参数。

1.2 集成接线箱

集成接线箱将前端的模拟信号和采集/调理设备的各通道对应地连接起来,是自动检测系统的信号连接中枢。它主要实现以下四个功能:

1)更好的电气连接性

前端应用航空插头与传递各测量模块信号的线缆连接,后端是与信号调理/采集设备连接的总线接口,如图3所示。它使信号的输入输出连接快速方便、稳定可靠。

图2 集成接线箱外形图

2)连接电缆的一致性

前端的航空插座有4芯、10芯和24芯三种,每根连接电缆无须与传感器一一对应,只要对应的插座相同就可以随意接插,而且无法接插不同的插座,防止了错误连接。由于传感器种类较多、数量较大,使用时前端连接传感器的线缆很纷繁,线缆长度又较大,因此线缆的一致性使得每次使用时不必针对不同的传感器寻找对应的线缆,既保证了连接传感器的方便快捷,又保证了一定的冗余性(在线缆出现故障时,能及时找到替换线缆)。

3)传感器直流供电

运行电参数测量模块的传感器需要直流±15V供电,压力、湿度、大气压力以及标准直流信号测量模块需要直流24V供电,集成接线箱内安放了直流电源,通过线缆给不同的传感器供电。

4)电流信号的转换

由于连接线缆较长,为了增强抗干扰能力,传感器输出信号都选择了4mA~20mA的标准电流信号,电流信号进入集成接线箱后,通过高精度的取样电阻(阻值250Ω和100Ω、精度1‰、功率1/4W),电阻上的压降供给调理/采集设备进行A/D转换。

1.3 信号调理附件

由于数据采集卡PXI-6123的电压输入范围是±10V,而要检测的380V三相供电参数超出PXI-6123的测试范围。我们通过分压的办法将其转化到±10V的范围内。被测电参数(A相N相间电压、B相N相间电压、C相N相间电压、A相电流、B相电流、C相电流)通过电压互感器和电流互感器,将大电压和大电流衰减为采集系统允许值范围内的小信号。所选用的传感器是LEM(莱姆电子)生产的应用霍尔原理闭环补偿的LV25-P/SP2电压传感器和LA55-P/SP50电流传感器。

为便于使用,设计制造了“交流380V三相供电测量盒”,测量盒的结构示意图如图3所示,盒体的左右两侧装配的是用于与被测系统相连接的航空插座,左侧为输入端,连接系统的380V供电电源,测量电缆从电流传感器中心孔穿过后连接到右侧的航空插座(输出端),再通过线缆连接到被测系统用电设备。衰减后的信号由信号输出接口经线缆传送到集成接线箱,再供数据采集卡采集。

图3交流380V三相供电测量盒结构示意图

2.系统软件设计运用虚拟仪器的思想,以NI LabVIEW8.5为开发平台,设计开发自动检测与故障诊断软件(以下简称“检测诊断软件”),该软件与系统硬件一起构成完整的测试诊断系统。

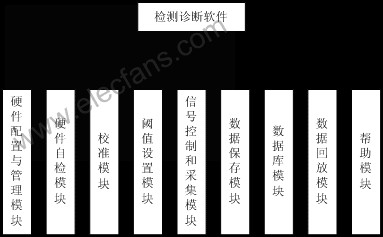

检测诊断软件按空调设备的三大类试验内容设计了自动工况模拟、调温特性和电参数特性三个试验模块。每个试验模块具有选择被测通道、设置采样参数和处理采集数据的功能,使用者可根据具体试验项目所测的物理量,选择采集卡上相应的被测通道;通过改变采样参数(采样点数、采样频率)来改善试验效果;通过LabVIEW8.5中自带的信号分析、数学运算、统计分析等子VI将这些原始数据处理转换成实际工程量数据,如温度、压力、湿度、电压和电流等,然后与这些参数的设计值进行比较,如超出阈值界限,则及时以红灯闪烁的报警形式通知用户。同时,报警结果可自动保存到数据库,供故障诊断系统分析。为了完成上述功能,主要需要如下功能模块:

图4检测诊断软件架构图

1) 硬件配置与管理模块:主要完成对硬件的配置与管理,是连接测试系统硬件与软件的桥梁,

2) 硬件自检模块:测试系统自身功能的正确性,确保不会因为测试设备的故障导致产品测试工作失败。

3) 校准模块:实现对系统所用硬件的校准。

4) 阈值设置模块:主要完成对被测参数显示范围(显示下限和显示上限)和报警阈值(报警下限和报警上限)的设置,为数据显示和故障判断提供执行依据。

5) 信号控制和采集模块:完成对被测信号的控制和采集。

6) 数据保存模块:完成对采集信号的保存。

7) 数据库模块:实现对故障形式和故障状态的存储,并在故障存在的情况下,自动启动故障诊断系统。

8) 数据回放模块:实现对保存数据的回放,方便用户观察数据的变化趋势。

9) 帮助模块:对整个测试软件进行说明,方便用户使用。

其中硬件配置与管理模块的界面如图5所示。它由四个部分组成,分别是任务管理、配置管理、SCALE管理和设备管理,其中任务管理的功能是显示已配置好的任务,以及实现对任务的选定、改名和删除等 *** 作;配置管理的功能是添加或修改配置,使之满足测试需求,然后将选定的配置转换为任务,是实现硬件通道合理配置的主战场;SCALE管理的功能是实现对测试信号的标定,使物理信号以其实际单位(比如:Mpa、m/s等)存储和显示,而不是以电信号的单位(比如:V、mA等)存储和显示;设备管理的功能是显示所有插入的板卡及其在本测试系统的功能信息等。

图5 硬件配置与管理模块

图6是信号采集和控制的界面。在通道配置之前,对相应的硬件进行自检,可确保不会因为测试设备的故障导致产品测试工作失败。在进行通道配置时,用户可根据测试需要,自定义测试信号类型(温度、湿度、压力或运行电参数)和通道数量,具有很强的通用性和灵活性。

图6 信号采集和控制的界面

3. 试验测试为了验证本系统的功能是否完全满足设计要求,开展了功能测试试验、平均无故障时间试验等。在报警和数据存储及回放的功能试验中,首先通过软件阈值设置窗口完成测试参数报警阈值的设置,然后人为地改变冷凝器和蒸发器的进风温度,当温度值高于或低于设置的阈值时,报警灯变亮,温度的变化曲线则如图7所示。

图7 冷凝器和蒸发器温度变化曲线

通过各项测试,证明该系统运行稳定,设置方便,功能齐全,完全满足项目的技术要求。

三、总结与展望空调设备自动检测与故障诊断系统主要是通过虚拟仪器技术对设备运行参数进行监测,给出故障信号及测试数据,通过故障诊断系统推理进行故障诊断,给出故障模式。该系统功能强大,可以实现对多种信号(温度、压力、高电压、大电流)的控制和测量,对测试数据可进行实时和离线分析。

本套系统已经在实际工业使用,系统运行稳定,测试任务灵活方便,分析模块功能强大,很好地满足了对空调设备进行故障诊断的需求,提高了测试效率。

该系统通用性强,在故障诊断行业具有良好的推广意义。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)