(文章来源:OFweek)

随着计算机技术的发展,雕刻机完成了从2D、2.5D到3D的加工变革,功能趋于完善、性能更加稳定,从而在制造业、建材业和广告业等领域得到了广泛应用。与此同时,随着市场竞争的加剧,国产普通雕刻机的价格也降低至万元以下,使得雕刻机生产厂不得不在降低生产成本、尤其是降低控制系统成本方面寻找出路。以木工雕刻机为例,在目前国内市场上,木工雕刻机数控系统通常采用两种方案:一种是基于PC机的方案;另一种是基于DSP运动控制器的方案。

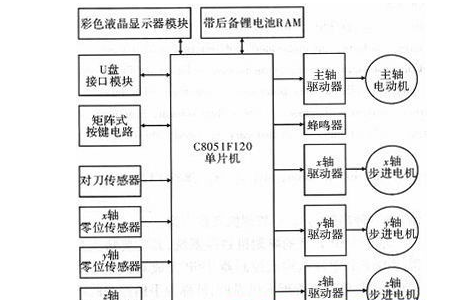

不同的应用领域,所要求的雕刻机的性能亦不相同,本文提出的雕刻机数控系统方案,直接利用SoC单片机来构成控制器,是一种采用单片机软件来完成插补运算的解决方案。C8051F系列单片机集成度高,且具有交叉开关功能,其大部分对外引出脚,除Uart接口的两个信号Tx和Rx外,均可在设计电路板时,根据布板随意连接,图1所示为基于C8051F120单片机的雕刻机数控系统硬件框图。

如图1所示,高速单片机C8051F120是整个数控系统的中心,人机界面由4x4矩阵式按键电路和彩色LCD显示模块组成。用户通过按键电路设置的加工参数,保存在单片机内部的非易失性Flash区。LCD显示器选用点阵式彩色智能模块,具有256种颜色,颜色格式为RGB332,并采用通用串行UART接口连到单片机, *** 作指令简单,且节省了单片机的接口线。

x、y、z轴的3个传感器,均采用由槽形光耦组成的限位电路,其特点是限位精度高,易于与单片机接口。对刀传感器采用微动开关,其作用是检测被雕刻材料的厚度。步进电机驱动器采用两相电流细分式驱动器,细分系数和输出电流,均可根据滚珠丝杠的负载大小情况来设定,驱动器和单片机之间有光电隔离电路,接口信号为方向信号Dir、走步脉冲信号Pul和有效选择信号En。

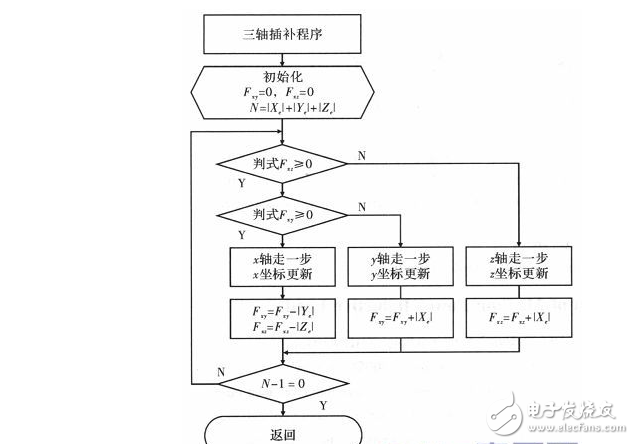

逐点比较法是国内数控机床中广泛采用的一种插补方法,其能实现直线、圆弧和非圆二次曲线的插补,插补精度较高。逐点比较法即每走一步,均要将加工点的瞬时坐标同规定的图形轨迹相比较,判断其偏差,然后决定下一步的走向,若加工点走到图形外,则下一步就要向图形内走。若加工点在图形内,则下一步要向图形外走。这样就能得出一个接近规定图形的轨迹,其最大偏差不超过一个脉冲当量。在逐点比较法中,每进给一步,均需要进行偏差判别、坐标进给、新偏差计算和终点比较4个步骤。

通常情况下,在雕刻图形的设计和生成阶段,首先要预置雕刻的精度参数,所以y轴的进给量一般较小,且每步固定,雕刻的精度要求越高,则y轴的进给量则越小,这也使得雕刻文件的行数大幅增加。z轴的最大行程,一般略大于被加工材料的厚度。在3个坐标中,x轴的运动量最大,其行程由被加工材料的幅宽决定。所以在进行空间直线插补时,是假定了该空间的x轴进给的步数最大。即要在以长轴为基础建立的两个平面坐标系内进行差补运算,才能插补出正确的空间直线轨迹。

数控系统软件采用结构化、模块化的程序设计方法,由主程序、中断服务程序和功能子程序组成。主程序结构简单,主要完成对单片机系统及雕刻机各驱动轴的初始化,对键盘扫描并跳转到相应的功能模块中。中断服务程序主要包括步进电机变频驱动程序等。功能子程序主要包括LCD显示模块、参数设置模块、U盘文件读取模块、文本转换模块、步进电机走步程序、插补运算程序、对刀程序、复位程序以及故障诊断程序等。

文本转换程序的作用是将U盘上的nc文件,转换成二进制数据。浮雕软件生成的雕刻文档,是标准的以ASIIC码格式保存的数控加工文件,实际上就是一行行的坐标数据,只有将其经过命令行识别,坐标行识别,结尾、换行和文件头尾的识别,转换成二进制数据,并按照一定的数据结构,存放在单片机的片外RAM中,才可为单片机所用。

特殊功能模块包括对刀程序和内置木工机械加工程序,对刀程序用来检测被雕刻材料的厚度。其他工机械功能有纵向锯断、横向锯断、边缘刨平、端面刨平、平面斜铣、端面斜铣和刨槽等。这些内置功能大幅简化了机器的 *** 作,扩展了机器的使用范围。

基于嵌入式SoC单片机C8051F120的雕刻机数控系统,充分发挥了单片机的高集成度和高速度特性,使得控制系统的结构简化、成本降低。经用户测试,雕刻精度为0.01 mm,达到了设计要求。该系统稳定可靠,是一种低价、高效、简便的雕刻机数控系统解决方案,通过本方案的研究,为中小用户提供了台式低价的雕刻机,从而拓宽了现有雕刻机的用户群。

(责任编辑:fqj)

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)