1 序言

本文所讨论的智能探测器,是一种集成的半导体光电探测器。它与传统的半导体光敏器件相比,最为明显的特点是系统集成,即将硅光电二极管与信号的放大、处理电路及输出电路集成在一个芯片上,使得整个系统的可靠性明显提高,体积大大减小,功耗和噪声也大幅度减小,在批量生产的前提下,成本也较为低廉。它的另一个特点是技术含量较高,表现在:第一,需要设计一套CMOS兼容集成工艺流程,使它既能制造出合乎要求的光电二极管又能制造出CMOS模拟和数字电路。第二,工艺要求高。因为光电二极管阵列和外围读放电路集成在同一个芯片上,任何一部分出问题就会导致整个芯片报废。因此,要求较高的成品率和工艺水平。第三,芯片要求设计精度较高,速度较快。在复印机、传真机和海关检测等领域,均已使用了功能类似的探测器芯片,但这些探测器芯片都是用于探测线条较粗的物体的。而本文研制的智能探测器要求探测直径200微米左右的微细线条,这就要求它在设计上要有很高的灵敏度和读出速度。

2 应用背景

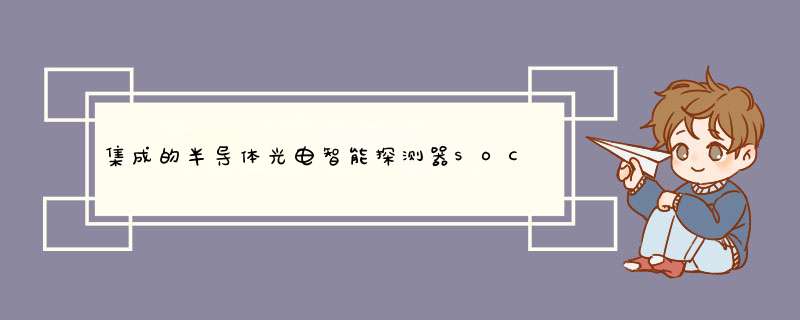

本文所研究的智能探测器SOC可被应用于光敏器件阵列的信号放大,和扫描输出,也可用于其它多通道输入信号的放大和串行输出。它可以应用于食品安全检测、工业CT等多种X射线检测领域。图1所示的X射线检测系统是一个典型的应用范例。传送带以较高的速度将被探测的物体(比如说,食品、物品、行李箱等)依次从探测系统中穿过,探测系统自动识别有关信息并将其送入计算机进行处理。按图中的处理步骤依次为:X射线机发出适当强度的X射线,此射线通过被探测物品后即变成载有图像信号的射线,然后,载有信号的X射线通过某种特殊的晶体,变成可见光,可见光信号被智能探测器扫描接收,变成串行的电信号,此电信号根据需要,有可能还要进行一些放大,滤波等处理,再经过A/D变换后变成可以被计算机处理的数字信号输入计算机,在有关图像处理和分析软件的支持下即可在计算机上输出需要的信息。这样,自动探测系统就可以以较高的速度进行高精度大批量处理。

3 电路设计

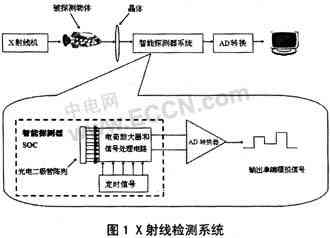

智能探测器电路设计采用了相关双采样(Correlated double sampling,CDS)的原理来降低噪声。电路系统的示意图如图2所示。每个电荷放大器处理通道由前端的积分器和后端的相关双采样组成。为了能够对积分和读出进行并行处理,在每一通道上,加入并行的两个分支,每个分支的结构完全相同。每通道有两个传输门TGA和TGB控制系统的采样与读出。当TGA导通时,TGB关闭,于是分支A被连接到输出总线,64路分支A上的信号被移位寄存器扫描输出。同时,分支B与输出总线的联系将被切断,64路分支B上的信号即进行积分与采样。当TGB导通时,TGA关闭,情况正好相反,分支B输出信号而分支A积分和采样。于是,我们可以连续地进行积分,采样和输出。在有些情况下,这样的处理,提高了信号处理速度。

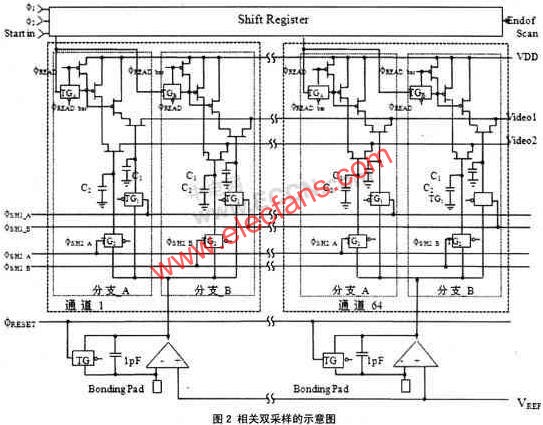

如图2、图3所示,当φREAD为低电平时,分支A积分和采样,分支B读出。首先,φRESET给出一个高电平复位脉冲,将积分器复位。然后φRESET信号变低,积分过程开始。首先,在积分刚刚开始时,分支A中的TG1导通,将积分器输出信号采样到电容C1上,此时的输出信号包括失调及传输噪声。然后,TG1关闭,积分继续进行。在积分结束前,TG2导通,将积分器输出信号采样到电容C2上,此时的输出信号包括信号电压,失调及传输噪声。在分支A进行积分及采样的过程中,分支B中的传输门TG1与TG2一直关断,因此,积分器输出的变化不会影响到分支B采样电容上供扫描输出的信号。同时,分支A中的传输门TGA亦关断,因此,移位寄存器的输出信号也不会将分支A上的信号连接至输出总线。

当φREAD由低电平转变为高电平时,在分支A的采样电容上储存好的一对差分信号,将被连接至输出数据总线Video1与Video2,并被移位寄存器扫描输出,同时,分支B将进行对信号的积分和采样。

在实践上,我们根据图2、图3所示的原理,使用开关电容技术实现了低噪声、高读出速度的智能探测器电路设计。由于篇幅所限,具体电路结构本文不再赘述。具体的测试结果见本文第5部分。

4 工艺设计

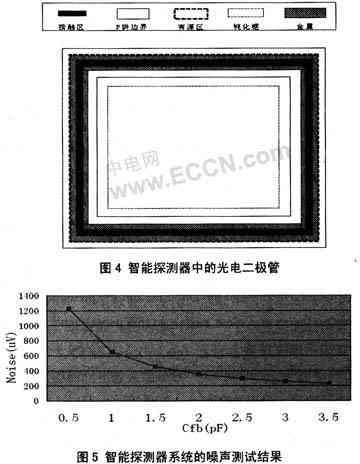

本电路采用1μm准双阱硅栅CMOS工艺制造,探测器部分基本结构如图4所示。我们力求在标准CMOS工艺的基础上做少量修改,保证在不影响正常工艺步骤的情况下,加入少量几个工艺步骤,在同一芯片上,制备出高性能光电二极管。与常规CMOS工艺相比,主要有如下特殊之处:

(1)P阱版

在电路区,与常规的P阱版没有差异。对光电二极管,本次P阱注入形成保护环和接触区。

(2)N阱版

在标准CMOS工艺中,不必进行这次光刻,只要对整个硅片进行大面积注入即可。但是,对于智能探测器工艺,由于存在光电二极管区,因此不能进行这样处理。我们在P阱注入后再加入一块N阱版,挡住光电二极管区,只对电路区进行注入,这样,就达到了分别优化的目的。

(3)P阱场注和有源区注入

这次光刻是利用常规CMOS工艺的P阱场注形成光电二极管的有源区注入,该步骤有待于优化。

(4)P+注入

如图4所示,本次注入在形成电路的P+区的同时,还对光电二极管的接触区进行了P+注入,以形成良好的接触。

(5)孔版

常规CMOS工艺一次即可刻出接触孔,但对光电二极管,不但要刻接触孔,而且还要刻掉光电二极管光敏面上的LPCVD层,因此,如3.1节所述,我们使用“孔版”和“孔和有源区版”来达到此目的。第一次光刻接触孔和光电二极管的有源区,腐蚀掉LPCVD层,第二次光刻所有的接触孔,腐蚀掉氮化硅层和二氧化硅层。

(6)钝化版

与常规CMOS工艺的不同之处是,为了避免影响透光,在刻压焊块上的钝化层的同时,还要刻掉光电二极管有源区表面的钝化层。

这一步也需要重点优化。实际上,我们已经作了一些优化工作。例如,可先不做孔和有源区光刻,等刻完钝化后再用该版掩蔽湿法刻去光电二级管有源区的厚氧化层。这样,可以省去刻铝后的PECVD氧化硅钝化,另外还可提高氧化层刻蚀的终点监测。但是,该方法也存在一定的缺点,即横向钻蚀较厉害。故尚有待于进一步优化。

5 测试结果

我们使用类似于图1的系统对智能探测器的噪声进行了测试,结果表明,其运行速度达到了每秒1 MHz的数据输出速率。不同增益水平下的输出噪声如图5所示。从图中可以发现,从0.5pF至3.5pF的所有增益范围内,智能探测器的噪声水平均达到了1250uV-230uV的水平。这个水平完全可以达到食品检测和安全检测所要求的精度。

6 结论

本文讨论的集成光电智能探测器,是基于CMOS技术设计和制造的片上系统。在一片硅片上,既实现了传感器功能,又实现了CMOS信号处理电路,有效地提高了芯片的处理能力和附加价值。经测试,其功能完全符合设计要求,读出速度达到1 MHz的水平,而噪声水平在0.5pF-3.5pF的增益范围内,达到1250uV-230uV,具备应用于食品检测和工业CT等X射线探测领域的基本条件。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)