自从50年前Theodore H Maiman发明了激光器,激光就在不同技术领域里得到广泛应用,例如通信,工业生产[1]以及传感器,测量设备等。当通信业关注达到GHz范围的高速传输频率时,工业生产的主要目标是高速的极短的纳秒范围内的脉冲光功率。在激光感应器和测量设备的领域里,高速驱动电路的设计成为非常艰巨的任务。

这份资料主要描述快速驱动电路的设计,PCB布局,光学测量工作,以及设计一个脉冲宽度达到2.5纳秒的理想解决方案。

目录:

1)集成激光驱动器解决方案

2)高速激光驱动电路的设计考量

3)布局要求

4)测量激光脉冲

4.1)从示波器到光学仪器

4.2)从计算机到光学USB仪器

5)设计检查

6)概要

7)文献

1)集成激光驱动器解决方案

传统的激光二极管驱动电路通常使用分立元器件,来达到低成本低效率的使用要求[2]。而集成激光驱动方案的优势在于:

。提高了输出功率的稳定性(1%或更高)

。减少电路板空间(至80%)

。错误监视

。动态性能更佳

。提高可靠性/MTBF无故障工作时间对于快速开关,集成驱动器是强制性的,因为减少电感线路和电容能允许更快的信号变化。

2)高速激光驱动器电路的设计考量

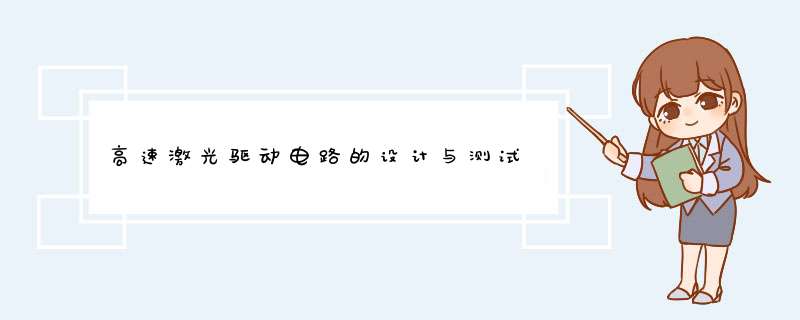

应用在测量和传感技术上的激光光源通常是半导体二极管激光,只需从几个微瓦到几百个毫瓦的光学输出功率。集成电路能简单并安全地控制[3]并覆盖整个可见光谱到红外光范围。你可以点击这里查看完整的iC-Haus集成激光驱动方案。最新一代全能型集成激光驱动方案支持的开关频率高至155兆赫兹,激光电流高达300毫安。图1是iC-NZN应用电路的原理图。它适用于3.3至5.5伏的工作电压并能在具备或不具备监控二极管的情况下驱动N,M,以及P型激光二极管。

图1:全能型集成激光驱动电路

支持两个 *** 作模式——自动功率控制(APC)和自动电流控制(ACC)[4]。如上图1所示,光学输出功率不同,驱动电流由电阻器PMP/RMD设置而成。如果采用一个合适的PCB布局,脉冲宽度可达到小于3.5纳秒以及脉冲上升沿和下降沿时长(tr/tf)为1.5纳秒(最大)。在此情况下应采用 LVDS输入信号代替TTL水平来减少EMI.iC-NZN的特点是提供了一个低边输出(专门为N型激光二极管优化),iC-NZN的特点是提供了一个高边输出(专门为P型激光二极管优化)。为了保护激光二极管,特别是在APC模式,通过管脚VDDA的最大驱动电流可以由电阻RSI来限制。

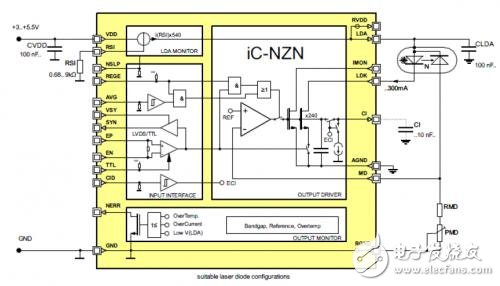

对于更高功率的激光脉冲,电流开关例如iC-HG提供了一个集成解决方案。它的特点是可提供6个带尖峰释放的电流开关,每个开关切换电流为500毫安,而且这些开关可以并联起来达到3A DC电流。

图2展示了iC-HG的应用电路,以3A来驱动单个激光二极管。脉冲宽度可以低至2.5ns,峰值电流可达9A.最大开关频率200MHz,上升和下降沿时长1ns(最大)。最大占空比取决功率耗散和iC-HG的散热情况。

图2:激光驱动电路电流达3A,脉冲可达9A

输入EN1和EN2使用LVDS模式带100欧姆线路终端电阻。激光电源电压(最大12V)由两个低ESR钽电容缓冲以及使用两个瓷片电容进行RF滤波。 iC-HG监控LVDS输入信号,如果幅度低于50%,会在管脚NER产生一个错误信号,电源电压和芯片温度也被监控。当欠压和过载时NER信号也会产生。每个通道的电流可以通过控制CIx的电压来设置。它也可以被用来做模拟调制。最大调制频率典型值2MHz,CIx的输入电容是调制频率的限制因素。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)