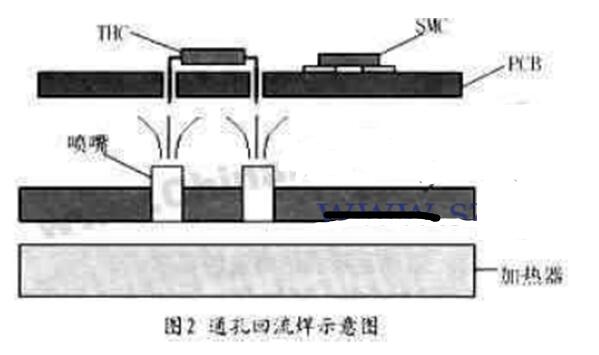

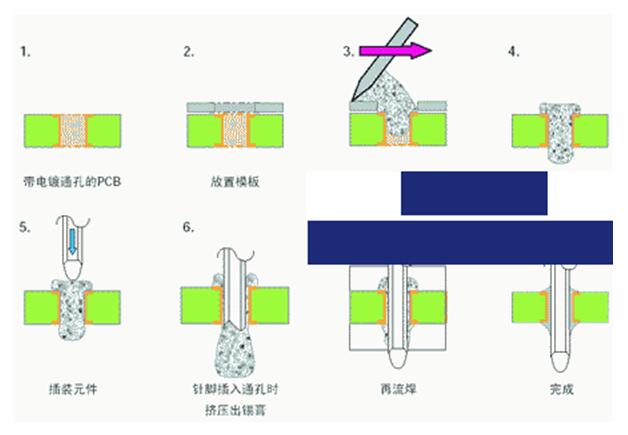

通孔回流焊是利用一种安装有许多针管的特殊模板,调整模板位置,使针管与插装元器件的通孔焊盘对齐,使用刮刀将模板上的焊膏漏印到焊盘上,然后安装插装元器件,最后插装元器件和贴片元器件一起通过回流焊完成焊接,这样就是通孔回流焊工艺。当使用通孔回流焊时,SMC/SMD和THC/THD都是在回流焊接工序内完成焊接的。

在PCB组装工艺中用回流焊接工艺完成通孔插装元器件的焊接称为通孔回流焊接(Through-holeReflow,THR)。通孔回流焊接工艺就是使用回流焊接技术来焊接有引脚的插件元件和异型元件。对某些如SMT元件多而穿孔元件(插件元件)较少的产品,这种工艺流程可取代波峰焊,而成为PCB混装技术中的个工艺环节。通孔回流焊大的好处就是可以在发挥表面贴装制造工艺的优点的同时使用通孔插件来得到较好的机械联接强度。

为填补传统回流焊接不能焊接通孔插装元器件的回流焊接技术。通孔回流焊克服了波峰焊接的许多不足,简化了工艺流程,提高了生产效率,比较适合于高密度电路板中插装元器件的焊接。但是由于引脚长度、引脚端部形状以及焊膏中金属成分所占体积的限制,尤其是使用THR时焊膏量的计算和控制十分复杂,使得THR很难满足通孔100%以上的透锡率,因此,对于高可靠性电路板,特别是军用产品需要承受一定机械力的连接器等通孔插装元器件,应慎重使用THR。THR和选择性波峰焊接都是为解决PCB上通孔插装元器件焊接的工艺技术,比较而言,我们更愿意使用选择性波峰焊接,尤其对于引线镀金的电连接器,选择性波峰焊接有着THR无法比拟的优越性。综上所述,THR工艺发展的主要方向还是在工艺的完善和元器件的改良上,尤其对于高可靠要求的航天航空军用电子设备,必须慎重考虑。

通孔回流焊在很多方面可以替代波峰焊来实现对插装元件的焊接,特别是在处理焊接面上分布有高密度贴片元件(或有线间距SMD)的插件焊点的焊接,这时传统的波峰焊接已无能为力,另外通孔回流焊能极大地提高焊接质量,这足以弥补其设备昂贵的不足。通孔回流焊的出现,对于丰富焊接手段、提高线路板组装密度(可在焊接面分布高密度贴片元件)、提升焊接质量、降低工艺流程,都大有帮助。可以预见,通孔回流焊工艺将在未来的电子组装中发挥日益重要的作用。

通孔回流焊工艺的优点1、可以利用现有的SMT设备来完成组装焊接THC/THD,节省成本和投资。

2、目前的自动多功能贴装设备均可以贴装THC/THD;在以表面贴装为主的PCB上使用通孔回流焊工艺,摒弃了波峰焊工艺和手工插装工艺,实现单一的SMT生产线就能完成所有PCB的组装。

3、多种 *** 作被简化成一种综合性的工艺过程。

4、需要的设备、材料和人员较少。

5、可降低生产成本和缩短生产周期。

6、可降低因波峰焊带来的高缺陷率。

7、可省去一个或一个以上的热处理步骤,从而改善可焊性和电子组件的可靠性。

通孔回流焊工艺的缺点

1、焊膏用量特别大。

2、助焊剂挥发后形成的残留物很多,会对机器造成污染。

3、由于通孔和异形组件要经过整个回流温度曲线,所以它们必须承受高的温度。元器件应采用在183℃(最好是220℃达40S)以上、峰值温度235℃、60~90s内不发生劣化的树脂制造。元器件制造商还需要有关弯曲、尺寸稳定性、收缩和介电特性等方面的标准。

4、QJ165B对通孔焊接点的标准是PCB焊接面(B面)焊接润湿角的存在和焊料充满至少100%板厚的通孔。

通孔回流焊工艺的主要技术挑战是,如何在具有高密度引脚元器件的通孔里面和周围印刷足够的锡膏,使得在B面形成可接受的焊接点,以满足QJ165B的要求。因为在通孔回流焊工艺中,在A面形成焊接润湿角不是问题,因为锡膏是从A面印刷的。

5、由于焊膏中金属成分体积占焊膏体积的50%左右,需要优化通孔焊盘设计,模板设计,确保足够的焊膏量,防止少锡和空洞。

6、与普通波峰焊工艺相比,通孔回流焊工艺的技术难度较高PCB的厚度、镀孔尺寸、PCB焊盘尺寸、焊膏印刷量、元器件引线直径、元器件引脚间距、焊膏的金属含量、印刷网板的设计、元器件的安装及焊点的检测等会影响焊点的形状。例如,焊膏量的计算:通孔回流焊工艺焊膏量的计算十分麻烦。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)