在飞行试验中,对飞机应变量进行测试是十分普遍而且重要的,也是鉴定飞机本身的性能和安全的重要依据。随着飞机飞行试验中需要测试的应变参数数量的大量增加和机载测试技术的发展,我国飞行试验中正在采用当前国际先进的网络化分布式测试系统和测试设备进行飞机试验。飞机本身安装设备和采集精度的要求,网络化的机载测试系统所需要挂靠的前端采集模块要求功耗和体积非常的小,可以安装在比较靠近飞机需要测试的部位。传统的应变采集设备一般使用的是大量的分立元器件进行设计,各通道独立性不强,采集电路的噪声比较大,没有温度修正功能,使得采集的应变参数这类微小信号精度不高。并且设备的体积和功耗比较大,占用了飞机内部宝贵的空间和电源功率。针对以上问题,在新的网络化分布式机载应变测试系统的中采用了Maxim公司高度集成的MAX1452传感器调理芯片来设计了新型的前端应变采集模块。

笔者利用MAX1452内部集成的4个高精密DAC为全桥构成式应变片的电路提供可编程的精密电压激励,设置偏移量及温度修正等功能实现,比利用内部集成的PGA对电桥产生的微应变信号进行程控放大。经过MAX1452调理后的信号通过高性能的开关电容滤波器MAX7420进行5阶低通滤波,然后由SPI接口的A/D芯片进行转换,由FPGA对16位A/D数据进行编码输入到网络接口当中去。采集电路使用芯片少,封装小,功耗低,并通过电路板的设计实现了通道供电及工作的完全独立,当某一通道因传感器发生故障时不影响其他通道的工作,有效降低了应变飞行课题的试验成本。

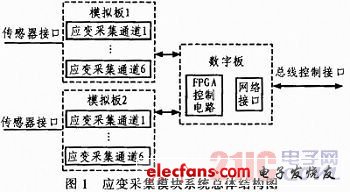

1 系统总体设计

该应变采集模块结构图如图1所示,整个系统由一块数字板,两块模拟板上下连接构成,在对多通道的应变信号参数的测试过程中:当系统上电初始化过程中,模块的数字板中的主控制器FPGA通过网络接口接收来自网络系统的加载命令,对两块模拟板中的每个应变通道的调理芯片MAX1452进行软件编程,设置激励电压,偏置电压,增益,并调节MAX7420的时钟信号频率来调节滤波截止频率;当在采集过程中,对多个通道进行同步采集,并将采集到的应变参数进行编码,通过数字板上的网络接口发送给网络总线控制器;同时,读取每个应变通道中MAX1452内部集成的温度传感器的8位数据,判断模块各个通道环境温度,并依据温度高低通过激励电压和偏置电压进行修正,最终完成整个前端模块的采集工作。

2 系统硬件设计

应变采集模块系统硬件分数字电路和模拟电路组成。模拟电路由多个单独的应变通道调理电路组成,每个通道都是一样的,都是由激励电压电流增强电路,MAX1452及其外围辅助电路,DC/DC电源变换电路,滤波及A/D采集电路组成,其硬件设计图如图2所示。数字电路主要包括了28 V的直流电源变换电路,FPGA及其外围电路和网络接口电路组成;限于篇幅,文中主要针对本模块如何利用高度集成传感器调理芯片MAX1452来处理微应变信号进行介绍,数字电路部分下面不再详细介绍。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)