半导体 产业景气的上升推动着国内封装技术的进步,中国的半导体 制造业正慢慢进入成熟阶段,超高速计算机、数字化视听、移动通讯和便携式电子机器的火爆出现,直接带动芯片 封装技术的进步。芯片 封装技术经历了好几代的变迁,从TO、DIP、SOP、QFP、BGA到CSP再到MCM,封装形式由传统的单芯片 封装向多芯片 封装形式转变。封装形式的转变,导致封装模具应用技术不断提高,传统的单注射头封装模已满足不了封装要求。模具结构由单缸模――多注射头封装模具――集成电路 自动封装系统方向发展,下面就多注射头塑封模具 的特点做一概括介绍。

1 与传统塑封模具 性能对比

多注射头塑封模与传统单缸模相比主要有以下优点:

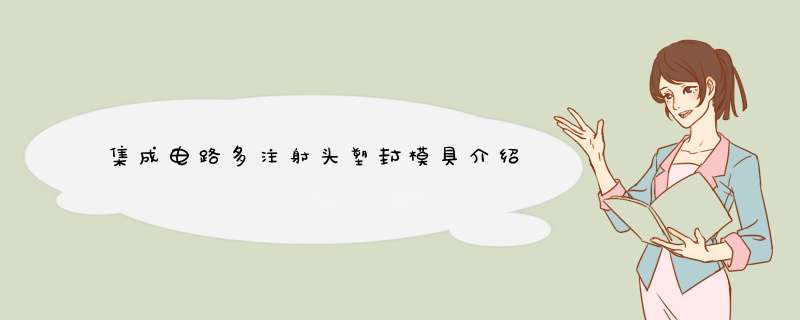

(1)采用等流长冲填,产品质量稳定

单缸模具采用一个加料腔注射,树脂由近到远先后充填型腔、由于环氧树脂须在高温高压下在一定的时间范围内快速充满型腔,树脂在充填过程中由粘流态向玻璃态转变,流动性能逐渐变差,在流道末段的型腔压力损耗大,型腔内树脂成型条件恶劣、因此在远离加料腔的产品易出现气泡、气孔、注不满、金丝冲弯率超标等现象,模具成型工艺调整范围窄。

多注射头模具则可有效避免此现象,它采用多个加料腔同步注射,树脂同?r充填型腔,制品封装质量高,封装工艺稳定,成型工艺调整范围宽。但多注射头模具需解决多个注射头同步工作时,因每个加料腔中树脂体积误差造成的冲填疏松问题,因为一般塑封料在打饼后重量误差为±0.2克, 如比重为2.0克/cm3,直径为φ13mm的小树脂其对应φ14mm的料筒在注射后,料筒中树脂残留将有1.3mm的高低差。如果注射头设置为刚性结构则树脂体积多的料筒对应的型腔能充满,而树脂体积少的料筒对应的型腔则会出现产品疏松的问题,因此多注射头模具的每个注射头下一般设置d簧或液压的缓冲机构以解决刚性注射问题。

(2)树脂利用率高

多注射头模具流道短,流道截面积小,如果做同一种产品,相对传统单缸模具而言,则多注塑头模具使用树脂利用率高,可为客户节约成本。

(3)生产效率高

多注射头模具采用免预热型小直径树脂(Φ10~Φ18),而单缸模具采用预热型大直径树脂(Φ35~Φ58),因此树脂成型固化时间差异较大,一般多注射头模具为60~90秒,而单缸模具为120~180秒,因此生产效率提高了一倍以上,满足封装厂家对产品质量和产量的不断追求。

(4)型腔更换维护方便

单缸模的模盒与模板之间采用销钉与螺钉进行固定,如型腔损坏更换,拆装时间较长,一般在5小时左右。而多注射头塑封模的模盒与模板之间一般采用导轨固定,如型腔损坏只需将模盒从导轨中抽屉一般抽出即可,更换维护时间在1.5小时左右。

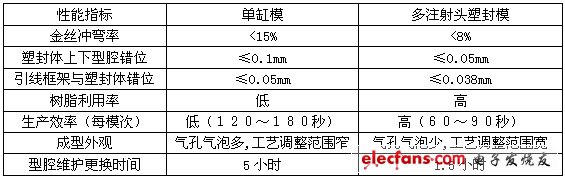

综上所述将二种模具性能对比列表如下:

传统单缸模与多注射头模具性能对比

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)