示功图分析可以了解油井实时动态及抽油装置是否合理[1]。同时,示功图是抽油机井装置故障诊断的重要依据之一。因此,示功图测量的好坏对于整个抽油系统工作效率和自动化水平的提高具有非常重要的意义。

目前,采油现场使用示功仪测量位移和冲程的方式以拉线式为主,然而以拉线式测量位移和冲程的方法存在仪器笨重、断头率高、局部磨损严重等不足,对现场 *** 作造成了很多不便。为此,针对采油现场的迫切需求,提出了小型化和无绳化示功图测试仪的设计方案,以彻底避免拉线式所固有的缺陷。

硬件电路设计

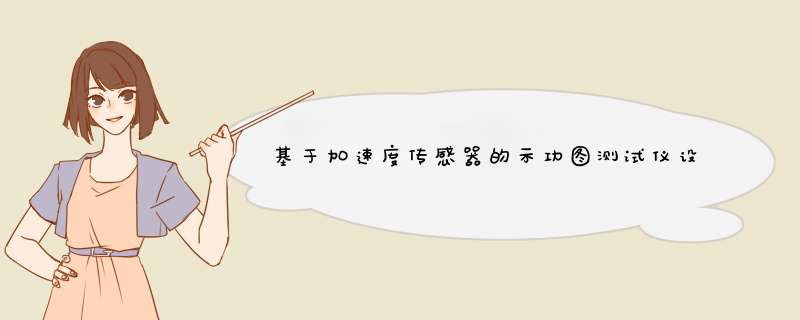

基于加速度传感器的示功图测试仪的硬件框图如图1所示,主要分为四部分:电源管理系统、载荷信号调理电路、加速度信号调理电路、主控及辅助设备电路。其中,加速度传感器负责采集油杆上下运动的加速度信号,通过积分算法而得到位移和冲程,是示功图测试仪硬件的设计核心。

加速度信号调理电路

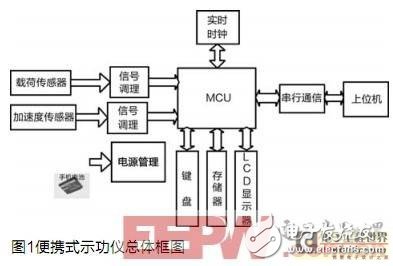

示功图测试仪的位移和冲程是通过加速度双重积分得到的,考虑到油杆上下周期性运动的特点,将一个周期加速度测量值减去其平均值,令边界条件为零,对修正后的加速度积分得到速度;令边界条件为零,对修正后的速度积分得到冲程[2]。由于必须对原始加速度信号进行相应的滤波处理,去除边界的双重积分算法较复杂,所以本系统采用了单片机程序滤波积分的方法,放弃了硬件积分器的方案来实现积分算法,电路如图2所示,是采用加速度传感器芯片ADXL203、适当配置的外围器件和TI的MSP430F1611微控制器组成的。其中,COM引脚是公共地,DNC是悬空引脚,Vs是电源引脚,ST是自测引脚(正常使用时该引脚接低电平),XOUT和YOUT是水平和垂直方向的加速度测量信号输出。

ADXL203是一款高精度、低功耗的iMEMS型双轴加速度传感器芯片[3],具有信号可调的电压输出,既可测量动态加速度,又可以用来实现诸如重力加速度的静态测量。ADXL203典型测量范围为±1.7g,承受3500g极限加速度。其下拉电流小于700mA,输出量为一个与加速度成比例的模拟电压信号,灵敏度达到1000mV/g。

ADXL203加速度传感器输出幅值与所测加速度成正比的方波信号。传感器主要由一个利用表面微机械加工的多晶硅机构和一个差动电容器组成,在加速度的作用下,多晶硅结构会产生偏移,拉动差动电容的中心极板滑动,使两个电容值不同,在中心极板产生电压,传感器输出方波,输出方波的幅值与所测的加速度成正比。当供电电压改变时,灵敏度就会发生相应变化,影响测量精度。例如:5V电压供电,输出电压比例系数1V/g;3V电压供电,输出电压比例系数0.56V/g。本系统在ADXL203的电源端并联0.01mF和10mF两个电容,很好地过滤了低频和高频噪声信号,大大减少了电源纹波对加速度传感器输出电压的影响。

ADXL203允许根据实际需要改变XOUT和YOUT引脚处的滤波电容大小来设计输出信号带宽。根据实际抽油现场的噪声分析,XOUT,YOUT引脚处的滤波电容先后选择了0.01mF,0.1mF和10mF,其中以10mF滤波电容毛刺最少,效果最好,从而实现对信号的最大程度的硬件去锯齿和去噪。

MSP430单片机A/D采集与数据处理

以上加速度水平、垂直信号经过调理后,都要输入MSP430单片机的 A/D进行模数转换。MSP430中ADC12模块[4]能够实现12位精度的模数转换,本系统使用稳压芯片输出电压3V作为A/D参考电源。

示功图测试仪的垂直加速度变化大,水平加速度变化小。垂直加速度信号范围:1~2V,水平加速度信号范围:0.5~2.5V。通过以上MSP430 A/D功能特点分析,确定其完全可以满足示功图信号的采集需求。

示功仪加速度在两次去除边界积分后并不能得到准确的冲程,往往对于同一口井会得出两个差异很大的冲程。因为加速度量的电压信号很小,3V供电系统造成加速度与电压的比例系数很小(0.56V/g),MCU采集加速度电压信号受干扰严重。所以必须对采集的加速度信号进行合适的滤波后再双重积分得到冲程。

首先,将采集到一个周期的加速度的数据存放在RAM中,对加速度数据进行奇异值的滤除;然后对加速度量进行3次7点平滑窗滤波,最大限度地将噪声信号滤除;最后,应用周期去边界的双重积分得到各点的位移值,对应各点载荷量,在液晶屏上画出示功图,并将油井信息和示功图信息储存到外部EEPROM中。

加速度信号的复合滤波方法

示功仪采用加速度信号进行双重积分算法得到位移和冲程,但是,加速度信号由于电源纹波和信号干扰的影响引起波形的微小畸变,经过双重积分后冲程累积误差增大。针对加速度信号测量位移和冲程所存在的问题,本文在分析形态滤波和传统平滑滤波的基础上,提出了一种改进的复合滤波方法。

形态滤波法

形态滤波[6]是一种非线性数字滤波技术,主要应用在人脸识别领域。根据加速度信号的特点,形态滤波可以有效地抑制加速度信号的噪声,较好的保持加速度信号的几何特征[5]。本文采用了腐蚀与扩散相结合的方式来达到形态滤波的效果,核心算法定义为:

Y={[(fΘg)⊕g](n)+[(f⊕g)Θg](n)}/2

其中,[(fΘg)⊕g](n)表示形态开运算,[(f⊕g)Θg](n)表示形态闭运算,g表示结构元素,本文选用{0,7.0711,10,7.0711,0}。

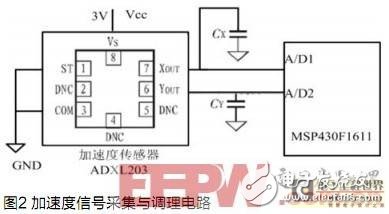

通过抽油现场测试,游梁式抽油机的位移和冲程测量效果理想,加速度信号波形如图3所示。

然而,该结构元素g只针对游梁式抽油机设计,对皮带式抽油机没有兼容性,现场测试结果误差很大。由于形态滤波的性能与结构元素有密切关系,当信号的先验波形无法确定时,理论上应采用自适应方法对结构元素尺寸最优估计。显然,利用MSP430单片机进行自适应算法是不切合实际的。

改进的滑动滤波法

传统的滑动平滑滤波只采样一次,将这一次采样值与过去若干次采样值一起求平均,若取N个采样值求平均,RAM中必须开辟N个数据的暂存区。

由于冲次(1分钟内抽油机上下往返的次数)通过判断加速度的两个最高点的计算得出(两个最高点之间的点数乘以采样周期50ms得到抽油机运行周期,冲次=60/周期)。使用传统的滑动滤波方法最高点的误判率高,难以得出准确的周期。本文采用了一种改进的滑动滤波方法,很好的解决了以上问题。

选用MSP430F1611(10K RAM)定义1800大小浮点数数组用来存储90s的加速度原始信号。经过3次滑动平滑滤波,公式如下:

3点滑动块:XK=(XK-1+XK+XK+1)/3 (1≤K≤N-1)

7点滑动块:XK+(XK-3+XK-2+XK-1+XK+XK+1+XK+2+XK+3)/7 (3≤K≤N-3)

式中:XK表示第K次采集的加速度数据;N表示采集数据个数;K表示当前加速度信号的序号。

经过3点滑动块或7点滑动块处理90s采集的所有加速度信号后找到最大值MAX,然后在MAX前后找出相近的最大值MAX1和MAX2(MAX-MAX10.01V,MAX -MAX20.01V),在50ms采样间隔下算出周期和冲次:

![]()

式中:T表示抽油机上下周期;nMAX1表示MAX1点的采集序号;nMAX2表示MAX2点的采集序号。

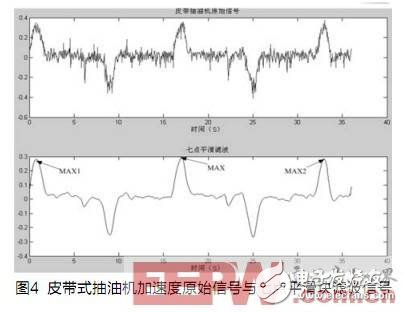

本文对比3点滑动块和7点滑动块的波形,并对计算出的位移和冲程进行比较,发现7点滑动块更能反映真实的加速度信号,同一口井的冲程测量重复性好,如图4所示。

加速度双重积分算法

示功图测试仪利用加速度信号间接得到位移和冲程信息。得到加速度的测量值后,要计算抽油杆运动的相对位移还必须解决两个问题:加速度的零点校正和积分求速度时边界条件的确定。因只需得到抽油杆运动的相对位移,由速度积分求位移时,可将边界条件置为零。

经过理论上的综合推导,由加速度求位移或冲程的算法可简要表述为:

(1)将一个周期内加速度的测量值减去其平均值,令边界条件为零,对修正后的加速度积分(在MSP430中采用数值积分)得到速度;

(2)将所求的速度减去其平均值,令边界条件为零,对修正后的速度积分(在MSP430中采用数值积分),即得到相对位移或冲程。

现场试验数据分析

加速度传感器ADXL203在电路板上实际放置位置的偏差可以直接影响其输出信号的大小,本设计将ADXL203水平放置在电路板上。为验证ADXL203放置位置是否准确,分别在水平和垂直两种方式下测试了5次。测试结果表明,无论水平放置还是垂直放置,X,Y两轴的误差均小于0.5%。由此表明,在设计、焊接和安装过程中,ADXL203的位置非常准确,达到了去除边界双积分算法的具体精度要求。

针对游梁式抽油机和皮带式抽油机两种不同类型的抽油机井型,先后进行了多次现场测量和数据分析,以冲程测量为例的数据与分析如表1所示。游梁式抽油机属于旋转运动转化为抽油杆上下运动,往复一次的运动规律接近正弦波变化,且冲程较短;皮带式抽油机直接驱动抽油杆上下运动,运动规律接近矩形波变化,且冲程较长。

结语

现场试验结果表明,本文研究的位移或冲程测量技术适用于冲程从2.1m~5m,冲次从0.8冲~5冲的不同抽油机井型,而且具有较高的测量精度;但是,对于冲次《0.8冲的稠油井抽油机,测量误差偏大。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)