两年前的云栖大会上,马云提出以“新零售”为代表的“五新”战略。他此次重提新制造的理念,表示新制造会以数据为核心,完美地结合制造业和服务业。他预言IoT、芯片、人工智能、大数据云计算,所有这些将从根本上颠覆价值创造的模式。

头部企业加速攫取智能制造红利马云所提的新制造,实际就是智能制造的另一种说法。智能制造是由物联网系统支撑的智能产品、生产和服务的流程、系统和模式的总称。虽然目前仍有大量企业对人工智能、工业物联网等技术持观望态度,但近几年,各行业头部的企业已经悄悄抢跑,开始攫取智能制造的红利。近日德勤公司发布的《2018中国智能制造报告》就主张,中国的智能制造发展已经进入高速成长期。

早在2013年,德勤公司就曾对中国200家制造型企业进行过类似调研,当时智能制造产品和服务贡献的利润在总利润中占比过半的企业仅占企业总数的14%,而2017年时这样的企业占总数的33%。另一方面,2013年时绝大多数(55%)的企业这一贡献率低于10%,而如今47%的企业这一贡献率已经大于30%。这说明无论从规模还是盈利能力来说,中国企业对智能制造产品和服务的利用呈上升趋势。根据德勤公司的说法,主要是由于生产效率和产品服务价值的提升给企业带来了利润。

然而德勤的报告有意无意地回避了一个事实。

此次德勤调研的对象是大中型企业,主要以民营(53%)和外资(29%)企业为主。而且从行业分布上来看,高端装备制造(26%)、电子元器件及电器制造(23%)、汽车及汽车零部件(22%)占绝大多数。这些企业本就更易于接受智能制造的理念,也更容易从相关技术的应用中受益。因此,德勤的报告未必能说明中国的制造业全体已经对智能制造给予了足够的投入和重视,但可以肯定的是,制造行业中的领跑者已经尝到了智能制造的甜头。

尝鲜者众,唯有智者砥砺前行既然有人已经看到了智能制造的好处,为什么我们没有看到制造业热捧智能制造的情况出现呢?答案很简单。智能制造仍然是有门槛的,并非所有企业都有足够的决心在智能制造的道路上砥砺前行。浅尝辄止的大有人在。

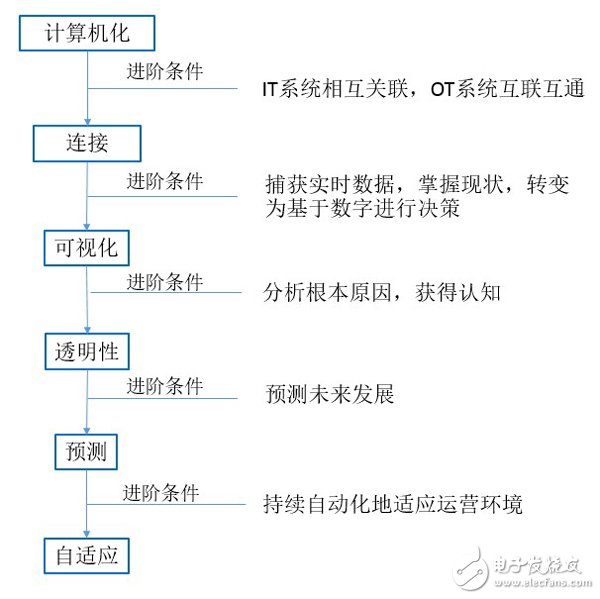

根据德勤公司的报告,中国制造商发展智能制造的路径可分为“计算机化/连接/可视化/透明性/预测/自适应”六个阶段。

计算机化:这一阶段通过计算机化高效处理重复性工作,并实现高精度、低成本制造。但不同信息技术系统相对独立,很多设备并不具备数字接口。

连接:各信息技术(IT)系统相互关联,实现运营技术(OT)系统的互联互通,但IT与OT并未完全整合,依旧基于人工经验决策。

可视化:通过现场总线和传感器等物联网技术,捕获实时数据,建立企业的数字化映射(又称“数字孪生”),转变为基于数字进行决策。企业在当前阶段仅了解状态,不完全了解背后的成因。

透明性:通过根本原因分析生成认识。企业在当前阶段只了解目前问题的根源,不能预测未来发展。

预测:利用数字化映射,模拟不同情景以预测未来发展。但企业尚不能持续、自动化地应对。

自适应:自动地进行决策并采取行动,能够持续地适应变化的经营环境。这是智能制造的最高阶段。

德勤的统计结果显示,81%的受访企业已经完成了第一阶段(计算机化),处于第二阶段(连接)的企业占41%,第三阶段(可视)占28%,第四阶段(透明)仅占9%,后两个阶段(预测与自适应)各占2%。换句话说,大部分企业对智能制造技术的应用还处于比较基础的感知阶段(计算机化、连接、可视化),能够坚持向智能制造的高级阶段(透明性、预测、自适应)发展的企业极少。

沃顿商学院的信息技术研究院院长兼创始人Bill Hardgrave认为,感知阶段只能解释过去发生了什么,并且要经过比较长的时间才能对各种信号(例如销售、市场、客户购买行为、温度)做出反应,这样是来不及的。要想在竞争中胜出,组织必须能够在事件发生之前就进行预测并采取行动,也就是提升到“预测”和“自适应”这两个阶段。

工业物联网解决方案供应商Uptake的创始人兼执行总裁Brad Keywell则给出了一个近似的量化指标——分析工业物联网收集的数据产生的“预测性洞见”,能给生产力、可靠度与安全性带来绝佳机会,每1块钱投资都能换回3块钱的回报。但这么做的前提是要充分了解怎样运用联网设备的优势。如果能利用数据进行根本原因分析,用于预测性分析指导企业的行动,开发预测模型支持决策,这样的智能制造企业无疑能爆发性地跟前三个阶段的对手拉开差距。

以制造为依托,在模式上发力马云已经看到了智能制造尚未被挖掘出的巨大潜力。他在云栖大会上断言,如果把制造业所有的机器设备、所有生产线的数据全部打通、智能化,将从根本上颠覆价值创造的模式。他还主张,新制造的竞争力不在于制造本身,而是制造背后的创造思想、体验和服务能力。

一些业已取得领先优势的制造型企业的做法与马云的论断不谋而合。他们借助智能制造技术打好的基础,充分探索商业模式上的创新,增强对客户的吸引力。比如压缩机Kaeser Compressors公司深知制造业厂商习惯采购能运作二、三十年的“耐用”设备,所以很难满足敏捷性方面的要求,故此提出了十分有诱惑力的方案。客户无需购买其压缩机设备,可以选择按照每分钟消耗多少立方英尺的压缩气体来付费。客户可以大大减少初期固定资本占用的资金,又可以在需求变动时十分便捷地调整设备数量和种类,因此这种产品即服务(PaaS)的新模式大受欢迎。

另一些企业干脆颠覆传统模式,将付费方和使用方分离,让免费提供的产品成为了数据资源的生产源头。谷歌旗下的NestLabs就与电力公司合作推出政策,只要消费者与该电力公司签署两年的合约,就可以免费得到Nest的温控产品。Nest的硬件产品的付费方由消费者变成了电力公司,而使用方(Nest产品的用户)的用电大数据变成了电力公司重视的宝藏。制造商、付费方和使用方三方各取所需。

还有的企业则利用大数据能力,对用户价值进行深度挖掘。比如,红领集团通过自行打造的C2M电商平台实现了大规模定制化生产。顾客在平台上自主设计,选择想要的款式、面料、裁剪等参数;CAD部门为每个顾客进行大数据制版,将各部分制作工艺的数据分解,传输到布料配给部门;分配好的布料经过个性化裁剪,进入流水线流转;工人在终端上看到客户的要求,根据技术数据进行手工或机械缝制。整个流程从下订单到出厂仅需7个工作日,并做到“一人一版,一衣一款”,而成本仅为非定制西装的1.1倍。这种模式堪称是以规模化的成本挑战定制化产品的不对称战法。

面对智能制造带来的新机会,领先的制造企业没有满足于对生产、流程等数据的感知,而是努力向智能制造的更高层级迈进,积极探索新的可能性。也正因为如此,业内对智能制造犹豫不决的同行会被这样的企业甩开越来越大的差距。难怪马云不客气地做出了这样的论断:“新制造的班车已经开始启动,不加速自己企业,不去拥抱未来的变化,不改革自己,我相信未来10-15年,大家都会哭天喊地。”

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)