伴随社会的不断进步,市场需求不断转型,从原先具有大众性、单一性的市场转变为多元化的市场。且近年来劳动供给逐年下降,劳动成本不断上扬。这样的转变导致企业的市场竞争越来越激烈,企业的利润空间越来越小。因此,众多制造型企业选择以自动化生产代替人工生产的方法来提高产品品质以及生产效率,使自家的产品物美价廉,能在市场竞争中占据一席之地。然而现今众多企业在采用自动化生产方式的过程中存在着诸多困扰,如何判断设备功能的合理性,如何规划设备布局方案,如何实现生产线平衡,如何提高设备的利用率,都已成为企业亟待解决的重要问题。

1精益生产与精益自动化1.1精益生产与自动化

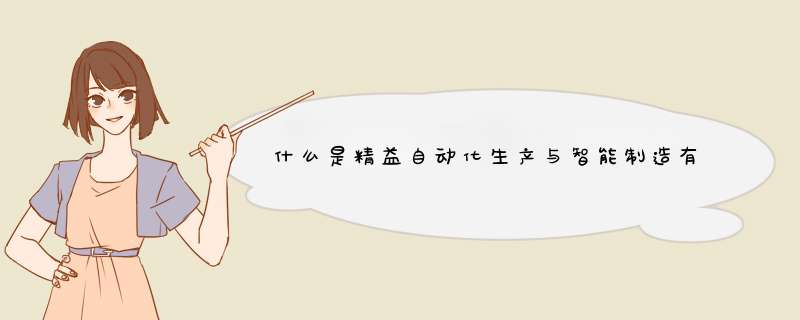

丰田式生产方式被称之为TPS,1985年麻省理工学院为TPS冠上了名号LeanProducTIon,即“精益生产”。精益生产有两大支柱,一个是准时化生产(JIT),另一个就是自动化。精益生产的构成见图1。

图1精益生产的构成

自动化生产可以实现产品品质化,作业省人化。在自动化生产中以生产100%的合格品为大前提,在生产过程中设备能够自动检测出设备异常和产品质量异常等,并能够自动停止,坚决不把不良品流向下到工序。且又因设备能够自动停止,这样就不需要专人时刻注意设备运行,从而实现作业省人化。

1.2精益自动化

精益自动化生产是在精益生产的理念上衍生而来,是将JIT,IE,5S,等思想与改善手法融入到自动化生产中,配合生产节拍进行生产作业。通过程序分析,作业分析,动作分析等IE手法,减少浪费,提高生产效率。再结合快速换模,信息目视化,6σ等技术,提高产品质量,适应柔性生产。从自动化层面来优化连续流,实现生产的全面精益自动化,再辅以大数据、物联网等信息化技术工厂便能迈入智能制造的行列。

2精益自动化与智能制造2.1精益自动化的导入

在确保生产安全的前提下,自动化导入共分为4大模块,23个子项。4大模块分别为工具自动化,工序自动化,产线自动化,工厂自动化。

2.1.1工具自动化

工具自动化主要以减轻作业人员劳动负担为主,在作业时使用一些简单的辅助工具完成生产作业,是由“人的工作”向“工具的工作”进行转变。主要子项如下:

1.工具道具化:通用工具加工为专用化工具,以方便使用。

2.加工自动化:手工作业工具动置为电动、气动等小设备作业。

3.位置固定化:固定道具、小设备的使用位置。

4.自动输送:道具、小设备的工作和人的工作分开。

5.原位置复位:作业完成后道具及小设备可恢复原位置。

2.1.2工序自动化

工序自动化主要是以人机分离作业为主,作业员只需做装夹,拿取工件即可,为实现一人多机,少人化创造条件,是由“人的工作”向“机器的工作”进行转变。且因机器出错率比人员手工作业小,产品质量得以大幅度提升,主要子项如下,工序自动化级别见图2:

1.自动夹具:工件的位置通过夹紧装置固定。

2.自动加工:工件的加工通过电动、油压、气压等自动方式进行。

3.自动传送:工件配件的传递通过电动、油压、气压等自动方式进行。

4.自动停止:机器加工部位在工件加工完成后自动停止运动。

5.自动原位置复位:机器加工部位在停止加工后自动返回原位置。

6.自动d出:工件加工完成后会自动d出。

7.自动搬运:工件被d出后自动搬运到下一作业工位。

8.自动测定:工件加工完成后全部自动检测。

9.自动安装:工件配件的安装通过电动、油压、气压等自动方式进行。

10.自动启动:工件装夹完成后机器自动启动工序内加工程序。

图2工序自动化级别

2.1.3产线自动化

综合安全、工具自动化、工序自动化,以降低制造成本,提高产品质量为目标,从生产上的“点,线”升至“面”的水准。而升级至面首做的就是生产线的自动化,主要子项如下,产线自动化示范图见图3.

1.节拍时间:不论何种工件,皆在其必须在规定时间内制造完成。

2.前后控制:前工序有工件,后工序无工件才设备才进行运作。

3.单件流:各工序内只有一个工件在流动。

4.先导系统:某些设备有安装控制调节系统。

5.U型生产线:设备布局依工序按U型排列。

图3产线自动化示范图

2.1.4工厂自动化

经过“点”、“线”、“面”的整和生产线实现了精益自动化,接下来要实现的就是工厂的精益自动化,主要子项如下:

1.交货备齐:出货有异状探测系统。

2.目视管理:工厂生产状态均可通过目视化了解。

3.大部屋化:结合相关部门快速解决问题。

2.2精益自动化设备开发

精益自动化设备进行开发时必须满足如下6项基本原则。

1.设备机动性强,管线分配整齐且有d性,接头可随插随用,方便与上下工站的连结。

2.设备稳定性强,加工工件质量高,且稳定,设备本身故障少。

3.设备利用率高,专机专用,空运行时间短,动作同步性高,且无多余附加功能,满足既定产能需求,无过多产能浪费。

4.设备 *** 作、调试方便,放料与取料为同一位置,工作台高度便于员工 *** 作,使人的工作范围最小化,且高度一致性强,前制程出后为后制程入口,窄纵深入便于连接,有专用维护调试“窗口”。

5.输送带为成长式,员工作业动作与输送同步,作业时间在输送线节距与线速比范围内,线速可依产距设定,节距线两侧有“接棒区”,员工作业区内有线体运转启动、停止开关,且线体动作变化时伴有声音与视觉警报。

6.设备柔性化强,通用设备通过搭载专用零部件既能成为专用设备,专用设备通过更换不同零部件既能生产不同型号的产品,或可增加产能,设备通过部分零部件改造可变换其自身功能。

2.3精益自动化与智能制造的对接

智能制造是借助新技术(大数据、物联网、云计算等)在多个维度对企业及价值链的革命性整合、重塑与创新,使整个产业链的参与者(研发、生产、供货、销售、使用)在一个灵活、自主、开放的合作体系中参与完成产品的开发到销售乃至产品生命结束。制造型企业通过实施精益自动化生产方式,加之工业3.0时代的MES、ERP、CRM、PLM等信息化技术,辅以大数据、物联网、云计算等新技术,便能迈入智能制造的行列。

3总结随着机械与信息技术的发展,工业工程与精益生产知识的普及,智能制造的提出,精益自动化生产方式开始逐步在制造业渗透,并对产品的生产制造起到了明显的推动作用。制造型企业正可借此“东风”逐步导入精益自动化生产方式,增强生产效率,提升产品质量,以应对复杂多变的市场,更可以此为阶梯借助大数据、物联网、云计算等新技术实现工厂的智能制造。使企业自身产品的知名度与企业形象得以提升,让企业在时代的洪流中屹立不倒。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)