为满足目前便携设备对电源系统的需求,提出一种基于微控制器为控制核心的便携设备电源系统方案,利用高性能、低功耗的ATmega 16L微控制器作为检测和控制核心,配以电池充放电电路、DC/DC变换电路、外部适配器和锂电池组等,实现了灵活性高、功能完备的电源系统。

随着科技的进步,便携设备应用日益普遍,这些设备给我们的工作和生活带来越来越多的便利,同时,其对内部的电源系统提出更高的要求。便携设备一般需要满足市电和蓄电池两种供电方式,完成蓄电池的充放电控制和电池剩余电量的估算;需要与嵌入式主板进行开关机交互和数据交互;需要具备体积小、重量轻、效率高等特点。虽然针对笔记本和手机产品有成熟的电源方案,但是一般仅适用于小功率的场合,对于专业的便携设备缺乏适应性。

在上述背景下,急需设计一款较大功率,具备以上功能特点的电源系统,从而满足一般便携设备对电源的需求。

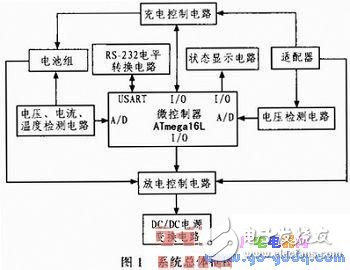

本系统以微控制器为检测和控制的核心,包括适配器、电池组、电池充放电模块、DC/DC变换等功能模块。系统的总体框图如图1所示。

电池组电压、电流、温度等信息通过电压采样、电流采样和温度测量电路,进入微控制器A/D。微控制器作为数据处理和控制的核心,一方面实时监控电池组的各项性能指标和状态,一方面根据这些状态参数控制驱动大功率开关,从而控制整个设备的电源供给。根据现场市电存在情况,实现外部适配器供电和内部电池组供电的自动切换。通过外部适配器,可同时实现设备正常供电和电池的充电。系统同时具备RS-232接口,可与嵌入式主板通讯,将电源状态发送给上位机,进行显示。为实现低功耗嵌入式主板的ATX电源接口需求,微控制器利用I/O口与主板的ATX电源接口进行交互,实现了PS_ON信号和PW-OK信号的功能模拟,具备了ATX电源功能。

由于使用了微控制器,使系统具有很大的灵活性,便于实现各种复杂逻辑控制,从而能方便地对系统进行功能扩展和性能改进。

2 电池管理部分2.1 电池的选择

目前可充电式电源电池主要有以下几种:铅酸电池、镍镉电池、镍氢电池和锂电池。

镍镉电池因含重金属,同时具有能量密度低,充放电寿命短、废弃物难处理等缺点,将会在未来的储能系统所淘汰。而镍氢电池属于碱性电池,单体电压相对较低,而且镍镉电池,镍氢电池均具有“记忆效应”,长期不彻底充放电,电池内易留下痕迹,降低电池容量。

近年来,越来越多的产品采用锂离子电池作为主要电源,主要是由于锂离子电池具有体积小,能量密度高,无记忆效应,循环寿命高,自放电率低等优点。

本电源系统选择三洋柱状18650型号的锂电池,单节电池容量可以达到2.2 Ah,利用4串4并的组合方式,电池组具备130 WH的能量,使便携设备具备一定的续航能力。

2.2 核心控制芯片介绍

从低功耗、低成本设计角度出发,微控制器采用Atmel的高性能、低功耗的ATmega16L微控制器作为检测与控制核心。ATmega16L是基于RISC结构的高性能、低功耗8位CMOS微控制器,内部带有16 kB的系统内可编程Flash,512B EEPROM,1KB SRAM,3个具有各自分频和比较模式的定时器/计数器,8路10位ADC,可编程串行USART,一个SPI串行端口,具有片内振荡器的可编程看门狗定时器,6个可以通过软件进行选择的省电模式,32个通用I/O口线,工作电压为2.7~5.5V。由于其先进的指令集以及单时钟周期指令执行时间,数据吞吐率高达1MIPS/MHz从而可以优化系统功耗和处理速度之间的关系。

根据系统需要,微控制器使用到的外围接口包括电池、适配器电压和电流检测的A/D转换接口,对充电芯片监控的I/O接口,充放电大功率MOS栅极控制的I/O接口,开关机和显示控制的I/O接口,与主板间通讯的USART接口等。

2.3 充电方案

充电采用凌特公司(Linear Technology)的LTC4006芯片,具有高达4 A充电电流的2到4节锂离子电池充电器,它包括了构成简单独立的高功率电池充电器系统所必需的I/O状态信号。能提供充电结束的输出信号和墙上适配器检测功能,以及用于电量检测的充电电流值指示器。由6 V~28 V的电源供电时,其同步DC/DC降压工作模式允许高达96%的工作效率,具有电池温度监视器以及过压和过流保护功能。充电电压准确度为±0.8%,充电电流可用电阻来编程至±4%的典型准确度。为指示电量,一个专用功能部件将此充电电流表示为微控制器或A/D转换器的电压。用电阻可根据使用电池组的总容量,设置总充电时间为1~3 h,并具有自动再充电和涓流充电功能。

选用直流输出为19.8 V的适配器,满足LTC4006对输入电压6~28 V的要求。利用外部适配器作为充电电源,在ATmega16L和LTC4006芯片的配合下可以实现对电池组的充电管理。LTC4006应用电路如图2所示。

图中,MP1和MP2两个PMOS(Si4425)背对背反向串联,组成理想开关,MCU的I/O口PDS_G通过三极管进行触发控制。通过此理想开关,彻底杜绝了由于MOS管寄生二极管造成的电池侧电压反串到适配器输入侧情况。适配器输入DC_IN经过开关后,作为电池充电BUCK电路的输入。最大充电电流可以通过R39和R40的阻值方便设定,同时,充电电流可以通过LTC4006的IMON引脚进入MCU的A/D口进行实时监视。当MCU检测到适配器电压满足充电要求的时候,通过控制LTC4006的3引脚ACP/SHDN实现充电起始和终止的控制,同时,充电状态可以通过2引脚/CHG进行监视。

2.4 电池剩余电量估算

由于电池在充放电过程中表现出高度非线性,对其很难建立准确的数学模型。而电池的SOC和很多因素相关(如温度、前一时刻充放电状态、极℃化效应、电池寿命等),这样就给SOC实时在线估计带来了很大的困难。

目前同内外常用的估计电池SOC的方法主要有安时积分法、开路电压法、内阻法和卡尔曼滤波法等。

安时积分法存在累积误差,并受电池自放电影响,需要定期进行完整的充放电过程,进行校正,对于便携设备来说,这种 *** 作不方便,在用户日常使用时不太现实。

开路电压法,电池组需静止较长时间达稳定状态,不满足在线检测的要求。

卡尔曼滤波法,算法较复杂,在微控制器上实现较困难。

便携设备所要求的剩余电量检测精度小高,并且负载电流变化小,为了尽量减小设备的体积和重量,突出设备的便携性,采用简单、有效的剩余电量检测方法最符合便携设备的应用需求。直流内阻法,正好能够满足以上需求。

锂电池开路电压与在负载条件下电池电压的差值对时间进行积分,然后再除以充放电电流存同时间内的积分,即可得到锂电池的直流内阻Rd,用公式表示为:

Rd为电池组直流阻抗;VOC表示电池组开路电压;Vd为在负载时的电池组电压;i负载电流。

电池组直流内阻等于在同一很短的时间段内,电池电压变化量与电流变化量的比值。实际测量中,将电池从开路状态开始恒流放电,相同短时间内,负载电压和开路电压的差值除以电流值就是直流内阻。由于是恒流放电,每一时刻的剩余电量是已知的,这样就形成了直流内阻与剩余电量的关系。

利用多组充满电量的电池组进行多次接近实际系统负载的恒流放电,得到一系列电池空载电压、电池端电压和电流数据,利用这些数据就可以推倒出相应剩余电量和电池组内阻对应关系的平均值,将这些数据存储在MCU的FLASH中,就可以在实际的使用中利用查表的方法确定剩余电量。

2.5 充放电显示

一般的便携设备的电源系统没有与嵌入式主板进行交互,所以显示只能通过LED灯粗略显示充放电状态。本电源系统由于采用微控制器方案,可以与嵌入式主板实时通讯,上层应用软件很容易将充放电状态显示在便携设备的显示屏上,方便使用者了解电源状态。

充电过程中,便携设备显示屏上用一个市电插头的图标显示现在是市电供电状态,并在设备上用小LED灯来显示充电状态。放电过程中,在显示屏上显示电池图标,以百分数实时显示电池组剩余电量,当剩余电量低于10%时,进行电量提醒。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)