与白炽灯钨丝灯泡不同,高功率LED不辐射热量。与之相反,LED将其PN结的热量传导到LED封装的散热金属小块上。由于LED产生的热量采用传导方式散发,因此这些热量需要一个更长、更昂贵的路径才能完全散发到空气中去。目前HB LED通用照明的一个最大商业化障碍就是其散热问题,因此能否彻底有效地解决这问题可以说是赢得客户的关键。本文将为你分享Zetex的LED照明专家在解决散热问题时的独到经验。

在迅速发展的LED照明设计中,大多数人将注意力集中在高亮度(HB)LED的调光控制策略上。不过,HB LED照明应用的本质要求我们将更多的注意力转移到散热控制上。

虽然LED制造商通过大幅提高每瓦的流明数正在降低HB LED照明设计的技术障碍,但与光输出相比,仍有更多的电能转化为要散发出去的热量。因此需要一个散热管理的总体战略,以确保LED散发的热量可控制为一个温度的函数。

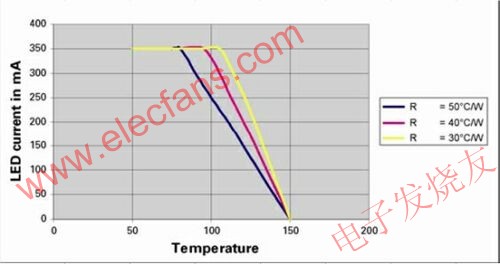

图1中曲线显示了1W LED的典型性能下降特性。正如所期望的那样,这清楚地表明,被恒定电流驱动的LED在到达某一点后,该恒流需要线性地减少,直到在150℃这一点上达到0。恒流下降点和减小斜率取决于机械/散热安排。

因此电子控制电路必须能够处理触发点设置和增益设置。另外需要记住的很重要一点是, 事实上LED需要能够应付三个潜在的散热源:自发热、环境温度和LED电子控制。如果LED照明采用的是远程电子控制,那么这将不是一个问题,不过EMC可能是一个问题。

如果我们再去翻教科书的话,我们会发现控制LED的第一个和最明显的方法是通过一个电阻。虽然这是一个低成本的方法,但它不可避免地会导致功率损耗,而这否定或削弱了LED的关键效率属性。

使用可变电阻作为调光元件的方法对HB LED来说也是不切实际的,因为电阻上消耗的功率太大了,而且需要专用的绕线电阻。举例来说,为了驱动一个1W LED,需要从12V电源产生350毫安电流,在全亮度时,约2.5W将被浪费在调光电阻上。而且如果电阻与LED的位置很接近,该电阻产生的附加热量将只会使散热问题变得更加严重。

当然,导通元件也可以是晶体管,这意味着功耗发生在晶体管,而不是可变电阻上。这种方法通过生成对数响应、以及用于热控制和亮度定义的负(NTC)或正(PTC)温度系数热敏电阻,提供了更多的灵活性。然后,只要稍加一点想象力就可以很容易地想到用光反馈方法来进行自动亮度控制。

晶体管可采用任何类型:MOSFET、NPN双极型或PNP双极型。令人惊讶的是,一些更崇拜数字技术的工程师仍然认为,MOSFET是这一应用的更好选择,因为它们的低导通电阻!但事实上,不管你选择什么类型的硅晶体管,其线性功耗是一样的。它仍是以热形式表现出来的浪费的功率,而且这一热量需要设计师考虑如何散发出去。

利用热敏电阻的LED散热控制的最简单实现方法采用了一个PTC元件。这是一个热复位保险丝,它可以用来作为一个过流或过热保护元件,如果它紧靠LED安装的话。这里需要考虑到安全因素。

PTC元件提高了随温度增长的标称低电阻,一直到其触发点。因此,它并不起隔离作用。PTC是一个非线性元件,当温度升到约125℃时它会产生一个有效的开关动作。但到达这一点以前,温度并不会以某种受控方式随著LED电流降额曲线而减少。

此外,LED照明策略会由于过温情况而要求一个零光输出吗?LED的主要用途是照明而不是自我保护。过热和降温可能导致一个热循环,而这将导致LED的低频闪烁。

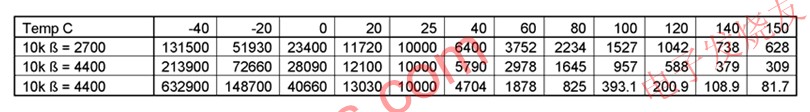

NTC热敏电阻的电阻值会随著温度产生连续的但非线性的变化。随温度的变化值取决于特定NTC元件的β值,典型的数字是2700、3590和4400。标称电阻值通常指的是25℃下的数值,目前市面上的NTC热敏电阻的电阻值从10欧姆到几兆欧姆不等。

与线性或开关稳压器一起使用时,热敏电阻通常用作控制元件。电阻随温度的变化值可以通过一个公式计算出来,但通常以-40℃至150℃温度范围内的一个电阻值表表达出来。

表1:该表显示了一个典型的10kΩ标称热敏电阻在3个不同β值时的电阻值。

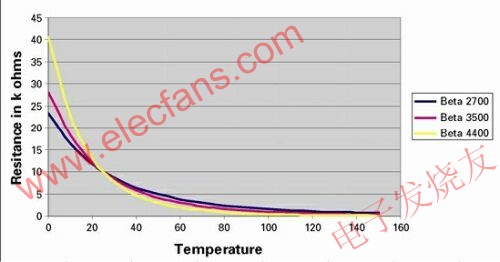

就如同在生活中常常发生的情况一样,热敏电阻的非线性响应在你希望它最敏感的区域常常只有最小的灵敏度。在较低温度下,电阻的变化要比在更高的温度时更为显著。因此可以总结为,β值越大,随着温度的升高电阻下降得更快。见图2所示。通过并联一个适当的电阻,响应可以变得更线性。

图2:热敏电阻值随温度的典型变化图

温度传感器的位置也非常重要,因为它需要安装在离LED的裸片尽可能近的地方,以避免在LED温度升高时的热梯度和响应延迟。

如果我们再回过去看第一部分的图1,很显然,必须更多地考虑温度较低时的情况。如果热敏电阻在控制电路中的作用是,在温度升高时降低电流,那么它也有可能在温度降低时提高电流。这可能会导致LED的瞬态过热,并使得结温超过其额定值。LED的自发热问题可以自我控制的方法解决,但其隐含的热应力问题是我们不希望看到的。因此更好的方法是采用一个钳位配置,以确保电流不会随著温度下降而继续增加。

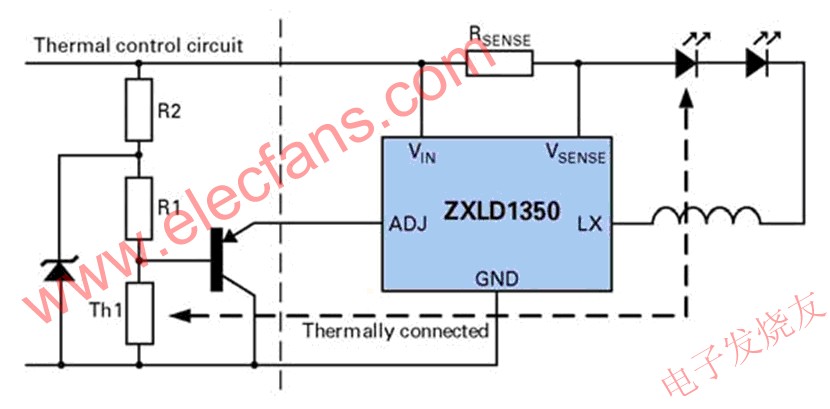

图3显示了一个典型的采用简单热控制的降压稳压器例子。它的优势是利用了Zetex半导体公司ZXLD1350的ADJ引脚。通过使用一个PNP晶体管作为发射极跟随器和使用该引脚的内部250kΩ电阻作为负载来过驱该引脚,LED电流将与热敏电阻成比例地下降。随着温度下降,热敏电阻的阻值增加,但由于基准(base)电压增加超出了ADJ参考电压,该晶体管就会关闭,LED仅获得其最高设置电流,从而有效地钳住低温响应。

图3:采用简单热控制的降压稳压器

匹配某一给定LED的热降额曲线将取决于许多因素,就如前面所讨论的一样。良好的热模型将有助于第一次就完成匹配,但也很可能需要一些试验才能匹配触发点(trip point)和增益系数。图4显示了采用图3电路的一些测试结果。

图4:采用图3电路的一些测试结果

应当指出的是,如果图3的热控制电路靠近LED,那么晶体管将受到LED自发热的影响。这将增加约-2.2mVC的变暗效果。

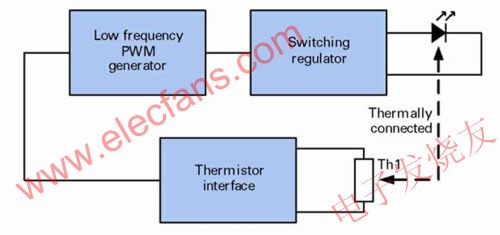

热敏电阻或其它温度传感器也可以与PWM热控制结合使用。图5显示了一个简单的框图。

图5:PWM热控制框图

亮度的PWM控制是许多高亮度LED制造商的首选方法,这是因为它可使得LED在整个亮度调节范围内保持其颜色特征。这一点在RGB混色应用中尤其重要。这是很难实现的,但一般来说调光功能是比较受人欢迎的,而且该技术也开始侧重于微控制器接口实现。

PWM调光通常采用高于眼睛闪烁频率100Hz的低频率。尽管设计者必须考虑该LED照明应用是否是一个便携式或固定应用,因为可能会发生的频闪效应要求采用更快的PWM频率。这是针对移动车辆或甚至手电筒照明的考虑。

如果PWM调光与一个开关稳压器配合使用,通常该技术用于快速调节LED电流。这将使EMI问题变得更加严重。它也可能使EMI问题变得更好,如果它有效地抖动开关频率,从而可减少准峰值EMI信号。

这里也需要有音频方面的考虑。PWM频率越高,开关稳压器电感在PWM调光频率处共振的可能性就越高。这在1kHz处将比100Hz更加明显,部分原因是电感的更差基底响应和耳朵的频率响应。

尽管有所有这一切因素,但PWM调光仍然能提供一个更好的亮度控制。从模拟的而不是数字的角度来看,线性控制更容易实现。您可能需要考虑眼睛对亮度变化的对数响应。这可能导致要求使用对数电位器以产生明显的线性亮度控制。

结论

热控制是高亮度LED控制的一个非常重要方面。热敏电阻的正确应用提供了一个简单和通用的LED温度控制方法。这可以通过线性技术或开关技术做到。PWM控制提供了最好的总体方法,但必须小心考虑所有照明系统的要求,而不只是光的要求。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)