随着现代无线通信技术向高频、高速方向的发展,人们对高频通信常用的前置滤波器提出了更高的要求。目前射频系统中使用的带通滤波器主要有介质陶瓷滤波器和声表面波(SAW)滤波器。由于介质陶瓷滤波器存在体积偏大和工艺兼容性差等问题,限制了其进一步的发展。尽管SAW滤波器能达到较高的Q值,几何尺寸也更小,但由于其叉指电极的指宽和间隙与工作频率成反比,增加了光刻工艺的难度,限制了其高频应用。因此,人们开始着手研究基于新材料、新结构的滤波器。

薄膜体声波谐振器(FBAR)是一种全新的射频滤波器。FBAR器件尺寸远小于传统的基于电磁波的介质滤波器,其工作频率更高,且拥有更好的带外抑制性能和更低的插入损耗。相比于SAW滤波器,体声波滤波器在功率容量、滤波性能及频率温度系数等方面均有一定优势,而且其制作工艺与半导体工艺兼容,在吉赫兹以上的高频应用中,体声波(BAw)滤波器正成为最佳的选择。

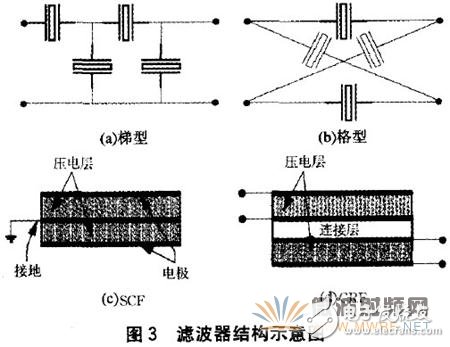

1、FBAR的原理与结构FBAR采用电极一压电薄膜一电极的三明治结构,压电薄膜的逆压电效应将输入的高频电信号转化为一定频率的声信号。当声波在压电薄膜中的传播距离正好是半波长的奇数倍时就会产生谐振,其中谐振频率处的声波损耗最小,使得该频率的声信号能通过压电薄膜层,而其他频率的信号被阻断,从而只在输出端输出具有特定频率的信号,以实现电信号的滤波功能。压电薄膜的厚度在很大程度上决定了FBAR的谐振频率, 如式(1)所示:

f≈υ/λ=υ/2d (1)

其中:v为压电层中的纵向声速,d为压电层厚度,为声波波长。在实际的谐振器中,尚有其他沉积层对谐振频率产生影响,因此式(1)只是一个近似的描述。通常情况下,大多数材料的v在3000~ll000m/s范围,根据式(1)可知一般压电层厚度应控制在几个微米或以下。由于压电层厚度对谐振频率起着决定作用,所以在沉积压电薄膜时对厚度的精确控制显得尤为重要。

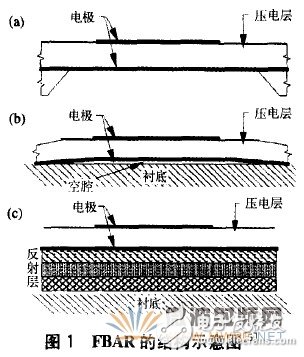

品质因数Q是描述滤波器件的一个很重要的指标。FBAR的Q值取决于压电薄膜材料的固有损耗以及体声波在衬底中的损耗,因此在电极边界形成声波的全反射能有效提高Q值。实现声波全反射的结构主要有两种,其中最直接的方法是将压电层和电极做成膜结构或一并沉积到一个薄的支撑膜上,形成空气一固体交界面;还有一种方式是采用“声波镜”形成反射面来实现,这种结构被称为“固态装配谐振器(SMR)”。膜结构因制作工艺的不同可分为两种情形:其一是采用体微加工技术,先在衬底上沉积一层压电薄膜,然后去掉部分衬底,形成边缘支撑悬空的膜结构,如图1(a)所示。另外,可采用表面微加工技术,先沉积一层牺牲材料作为临时的支撑膜,然后用刻蚀技术除去该牺牲层获得空气气隙而形成反射面,其结构如图1(b)所示。悬空膜结构的FBAR因衬底的大量移除而造成器件的机械性能降低,而且在制备过程中需要进行硅的各向异性腐蚀,腐蚀厚度难以控制,也会产生54.74。的腐蚀角,限制了封装密度的提高,也加大了工艺难度。而采用表面微加工技术不需要对衬底的反面进行加工,降低了工艺难度且与传统IC工艺兼容,因而被广泛采用。

SMR结构的FBAR采用若干高声阻抗和低声阻抗的材料交替堆叠形成布拉格反射面。在每个高阻抗层和低阻抗层的界面,大部分声波被反射,由于其层厚为谐振频率波长的1/4,因而反射波会按合适的相位叠加,通过多次反射后最终达到近似全反射。一般来讲,要达到较高Q值需要5~7层反射层。因SMR结构的多层反射膜能起支撑作用,因此有更好的机械强度,但由于有更多的非压电层参与谐振,它的有效机电耦合系数要小于膜结构的情形。同时,较厚的反射底层也使SMR更难与底电路互连以便与其他芯片集成。另外,要制备结构复杂且厚度精确控制的多层膜。在工艺上有一定难度,制作成本也更高。

2、FBAR的压电薄膜材料技术2.1、压电薄膜材料的选择

压电薄膜的质量对滤波器的性能有着重要的影响,因此压电材料的选择就显得极为重要。压电层是多晶薄膜,方向不一致的晶粒会严重降低压电耦合系数和品质因数,因此,理想的是所有晶粒的c轴取向完全一致。对体声波滤波器的研究表明,要得到高性能的器件,就必须尽量提高压电薄膜的机电耦合效率,减小机械损耗和漏电,因此制备取向一致、厚度精确可控的压电薄膜是制作FBAR的关键。目前,用于BAW滤波器的压电材料主要有氮化铝(AlN)、氧化锌(ZnO)、锆钛酸铅(PZT)。下面通过几个主要的性能参数对这3种材料进行比较。

(1)压电耦合系数k。它是衡量压电材料压电性强弱的重要物理量,决定了滤波器可实现的带宽。从这个指标来看,PZT最理想,kt2=8.15;ZnO次之,kt2—7.5;A1N稍差,kt一6.5。

(2)材料损耗。损耗越小,越能实现高Q值和低插损。在这方面,A1N和ZnO要优于PZT,需进一步对PZT材料进行研究,以降低其固有损耗。

(3)介电常数Er。较高的介电常数可以减小谐振器的尺寸,前两种材料的Er约为1O,而PZT的Er高于400,在这方面具有明显的优势。然而,如果压电材料的Er过大,则上下电极间电容值会很大,将会导致工作于吉赫兹频段的滤波器的输入输出间导纳过大,难以保证阻带的隔离度。因此,制作吉赫兹频段的滤波器,Er为100左右最合适。

(4)温度系数。频率温度系数(TcF)对器件的温漂有很大影响,ZnO虽然有比A1N更好的压电性能,但其TCF为一6O×10/℃,是A1N温度系数的2倍,因此使其在很多方面的应用受到限制。为了改善TCF对器件的影响,通常可以在沉积压电层之前先生长一层正温度系数的薄膜材料(通常为SiO,TCF为85×10/oc),以达到温度补偿效果。

(5)声速。用低声速材料制作薄膜声波器件时可以使用较薄的压电层,这样才能有效减小器件尺寸。但由式(1)可知,纵向声速与谐振频率密切相关,高声速能提高滤波器的中心频率。在上述3种材料中,A1N有最高的声速,在高频应用中更有优势。

除以上讨论的方面之外,选择压电材料时还需考虑其它一些因素,如热传导率、化学稳定性、制备工艺的复杂程度及制作成本等。目前,国外已有基于ZnO和A1N的BAW滤波器的报道,基于AlN的BAW滤波器因具有超越现有射频滤波器的性能和较低的价格,已在进行商业化推广。虽然PZT材料具有更优的综合性能,但由于含铅、锆等污染元素,限制了其商业应用;而且能应用于BAw器件的PZT薄膜的制备工艺还不成熟,目前仍处于研究阶段。

2.2、压电薄膜的制备方法

2.2.1、AlN薄膜的制备

A1N薄膜在声波器件上用途广泛,是制作窄带宽及中等带宽(《5)BAW滤波器的理想材料。FBAR要求将压电薄膜沉积在电极上,因此,电极材料的结构和性质对压电薄膜的性能有重要影响。电极材料必须要有高电导率、低接触电阻和介电损耗、高强度和低声损耗等特点。A1N薄膜通常选择Pt作为底电极1,因为A1N晶体为六角纤锌矿结构,晶格常数a一0.311nm,与Pt(111)面失配度小。另外常选用的电极材料还有A1、W、Mo等1。反应磁控溅射是用于制备A1N薄膜的最主要的方法。以Nz为反应气体,用Ar稀释载入反应腔体,以高纯Al为溅射靶,反应形成A1N薄膜。工作气压、氮气浓度、溅射功率和衬底温度等参数对薄膜的结晶取向和表面形貌有较大的影响1,高的沉积温度能有效提高晶粒取向的一致性和机电耦合系数],但过高的温度显然不能与Ic工艺兼容,因此在较低温度下生长优质A1N薄膜非常关键。此外A1N薄膜还可用脉冲激光沉积(PID)、化学气相沉积(CVD)等方法制备。

2.2.2、ZnO薄膜的制备

ZnO与A1N有着相似的晶体结构,ZnO晶体C面与Pt(111)面晶格失配度为1.4V0,在Pt表面能得到结晶良好的ZnO薄膜,因此常采用Pt作为底电极材料或者选用其他材料时用Pt作为缓冲层。ZnO薄膜的制备方法很多,包括MOCVD和PLD,以及射频磁控溅射法1。PLD法制备ZnO薄膜具有成膜速度快、薄膜化学计量比容易控制等优点,但薄膜的相结构不易控制、应力大、不利于大面积成膜;M()cvD生长温度低、成膜面积大、可控性好,但原料多易挥发、稳定性差、成膜孑L隙较多且成本较高。因此,现在制备ZnO压电薄膜较多采用射频磁控溅射方法。

2.2.3、PZT薄膜的制备

PZT材料具备突出的力一电耦合性能,是制作宽带宽BAW滤波器的首选材料。PZT薄膜同样可以通过溅射、PLD等方法制备,但目前常用的制备方法是溶胶一凝胶法。它是一种较低成本的制膜方法,具有薄膜组分易控、结构致密、易大面积成膜、与IC工艺兼容等优点,是目前MEMS技术中制备PZT薄膜广泛采用的方法。由于硅与PZT间失配严重,同时si本身会向PZT扩散,与PZT中的TI发生反应,因此采用si作衬底时必须生长一层过渡层,通常采用的结构为:Pt/si02/si和Pt/TI/si02/si。TI能够提高Pt和si()2之间的结合力,SiOz层则可以防止高温条件下电极材料与si衬底发生反应或互扩散,改善界面特性。为了得到具有良好取向的薄膜,通常在Pt上再生长一层PbTIOs作为种子层,以提高结晶性能、降低结晶温度_3]。另外,可以调整Zr/Ti比,或进行合适的掺杂(如La、Mn等),使材料改性,调整压电薄膜的性能;薄膜制备过程中,常采用快速退火工艺,以降低退火温度,缩短退火时间,提高晶化质量_1引。目前,在PZT压电薄膜的制备上尽管尚存在许多亟待解决的问题,但不可否认的是,PZT在FBAR方面仍然具有广阔的应用前景。

2.3、压电薄膜的分析与表征

在压电薄膜的制备过程中,不可避免地要涉及到薄膜样品的表征,以优化工艺条件。通常采用的分析测试手段包括:(1)对材料的X射线衍射(xRD)分析,以了解薄膜的晶相结构和取向状况;(2)电子显微分析,如通过扫描电子显微镜(sEM)和原子力显微镜(AFM)观察薄膜的表面形貌,了解薄膜的均匀性、致密性与表面粗糙度,通过透射电:显微镜(TEM)对各层薄膜界面进行分析;(3)电子能谱分析,如利用XPS、EDS等对薄膜的化学计量进行分析;(4)热膨胀分析、薄膜应力分析及绝缘电阻分析等。只有选择适合的制备工艺,并辅以科学的分析表征手段才能获得适用于BAW器件的高性能压电薄膜。

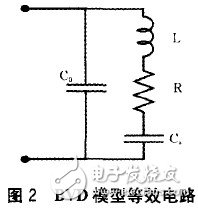

3、BAW滤波器的原理、结构与建模在设计滤波器时,为了实现不同性能指标的设计需要,设计流程的简便和快捷十分重要。考虑到FBAR的厚度比其横向尺寸一般要小很多,可以近似地采用厚度方向的一维模型来分析FBAR的特性,借一维的声学和压电方程推导出FBAR的阻抗方程。但这种模型对于滤波器的设计显得较为复杂,因此还需要引入一种更简单、紧凑的集总参数模型来描述FBAR。图2是一种简单的模型范例,它被称作“ButterworthVan-Dyke”(BVD)模型。BVD模型可由简单谐振器的阻抗方程推出,描述的是在低频或谐振点附近频率处器件的电学特性。

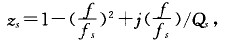

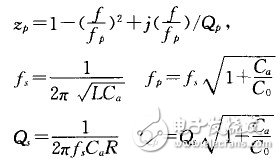

通过测量实际制备的FBAR的阻抗特性曲线或传输系数曲线,可以得到器件的串、并联谐振频率fs和fp,还可测得静态电容Cf以及串联谐振点处的阻抗R值。通过对等效电路的分析,谐振器的阻抗表达式可以描述为

Z=(1/jwCf)zs/zp

其中:

因此,可以通过下式算出等效电路各分立元件的参数值:

以上定义的BVD模型中各个分立元件的参数值都是紧密相关的,不可单独调整某个元件参数值来改善滤波器的整体性能。BVD模型的阻抗特性与实际应用情况较接近,并且具有结构简单的显著优点,因此,BVD模型成为设计滤波器的一种首选方案。

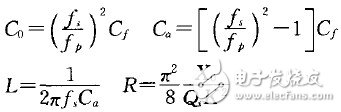

将多个谐振器通过某种方式连接可以构成符合各种需求的滤波器。如图3所示,通常有两种连接方式:一种是以FBAR为基本单元,通过梯型级联或格型桥接的方式构成滤波器网络;另一种是将谐振器通过机械耦合连接形成滤波器,它利用FBAR激励的声波在厚度方向传播的属性,将多个谐振器在厚度方向叠加构成晶体叠层型滤波器(SCF);或者通过一耦合层将它们连接起来构成耦合谐振滤波器(CRF)。不同结构形式的滤波器具有各不相同的优缺点,因此可以将它们相互连接构成所需要的滤波器结构。

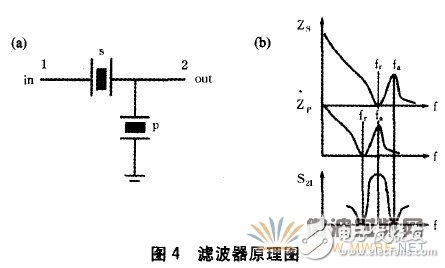

图3(a)为梯型级联结构的滤波器,由于其FBAR单元在制作过程中能单独进行阻抗和中心频率的优化,同时可以采用相对简单的连接方式,因此梯型级联结构成为最常用的滤波器结构。梯型结构的滤波器由1组串联谐振器和1组并联谐振器构成。优化这种结构,是寻求低插入损耗和高抑制频带衰减的1种平衡;增加连接的级数能有效提高带外抑制衰减,但也会因为连接的谐振器数量的增加而导致插入损耗的增大。谐振器有两个特征频率,在谐振频率点fr处阻抗最小,而在反谐振频率点fa处阻抗最大。图4(a)为由1个串联谐振器和1个并联谐振器级联构成的最简单的级联滤波器结构。并联FBAR的反谐振频率fa与串联FBAR的谐振频率fr相近,以实现滤波器的通带中心频率;串联FBAR的反谐振频率fa构成滤波器的上阻带衰减点,并联FBAR的谐振频率fa构成滤波器的下阻带衰减点。图4(b)为相应的传输系数曲线。

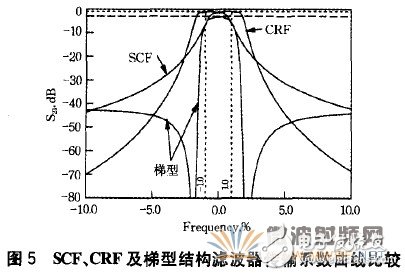

相对于梯型结构,格型结构的滤波器有更大的带宽响应,同时由于其平衡的对称结构,使它更适用于对称电路。SCF和CRF结构的滤波器在不增加插损的情况下具有更好的带外抑制性能,因此更适合在高频、小尺寸、高阻带衰减要求的设备中应用。而对于CRF结构的滤波器,由于结构中耦合层的存在,可以通过改变耦合层材料的种类或厚度来实现通频带宽及中心频率的方便调节。然而,这两种结构的滤波器需要沉积至少两层压电薄膜,在制备工艺上难度更大;而且元件整体的谐振模式会受到上下两个谐振器谐振状态的影响,从而导致频谱变得较复杂且难以分析。图5为3种结构滤波器的滤波特性比较,可以看出,CRF和SCF结构具有更好的带外抑制性能,且CRF结构有更大的带宽响应,但梯型结构的滤波器则具有更陡峭的滚降曲线。因此,可以将3种结构结合起来以获得更佳性能的滤波器。

近1O年来,随着无线通信技术的迅猛发展,新一代高性能滤波器成为了目前研究的热点之一。BAW滤波器因其优异的性能具有很强的竞争力。本文简要介绍了薄膜体声波滤波器的结构、原理及相关压电薄膜材料等问题。目前的BAW器件尚存在一些急需解决的问题:如何获得更大的耦合系数以满足下一代通信系统中大数据量传输的带宽要求、如何提高工艺水平以保证各膜层厚度误差的匹配、如何获得c轴一致取向的压电薄膜等。尽管如此,完全可以相信,随着第三代移动通信时代的到来,BAW滤波器凭借其独特的优势必定会展现出更广阔的应用前景。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)