直流稳压电源已广泛地应用于许多工业领域中。在工业生产中(如电焊、电镀或直流电机的调速等),需要用到大量的电压可调的直流电源,他们一般都要求有可以方便的调节电压输出的直流供电电源。目前,由于开关电源[1]效率高,小型化等优点,传统的线性稳压电源、晶闸管稳压电源逐步被直流开关稳压电源所取代。开关电源主要的控制方式是采用脉宽调制集成电路输出PWM 脉冲,采用模拟PID调节器进行脉宽调制,这种控制方式,存在一定的误差,而且电路比较复杂[2]。本文设计了一种以ST 公司的高性能单片机μpsd3354 为控制核心的输出电压大范围连续可调的功率开关电源,由单片机直接产生PWM 波,对开关电源的主电路执行数字控制,电路简单,功能强大

2 功率直流电源系统原理与整体设计

2.1 系统原理

本功率直流电源系统由开关电源的主电路和控制电路两部分组成,主电路主要处理电能,控制电路主要处理电信号,采用负反馈构成一个自动控制系统。开关电源采用PWM 控制方式,通过给定量和反馈量的比较得到偏差,并通过数字PID 调节器控制PWM 输出,从而控制开关电源的输出。其中,PID调节和PWM 输出都由单片机系统采用软件控制。

2.2 系统整体设计

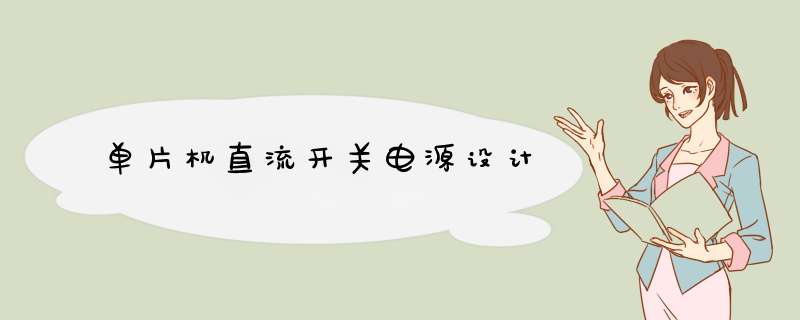

系统硬件部分由输入输出整流滤波电路、功率变换部分、驱动电路、单片机系统和辅助电路等几部分组成。图1为单片机控制功率直流电源结构框图。

图1 单片机控制功率电源结构框图

从图1中可以看到,50Hz、220V的交流电经电网滤波器消除来自电网的干扰,然后进入到输入整流滤波器进行整流滤波,变换成直流电压信号。该直流信号通过功率变换电路转化成高频交流信号,高频交流信号再经输出整流滤波电路转化成直流电压输出[1]。控制电路采用PWM脉宽调制方式,由单片机产生的脉宽可调的PWM控制信号经驱动电路处理后,驱动功率变换电路工作。利用单片机高速ADC转换通道定时采集输出电压,并与期望值比较,根据其误差进行PID调节。电压采集电路实现了直流电压V0的采集,并使其与A/D转换器的模拟输入电压范围匹配,在开关电源发生过压、过流和短路故障时,保护电路对电源和负载起保护作用。辅助电源为控制电路、驱动电路等提供直流电源。

3. 开关电源主电路设计

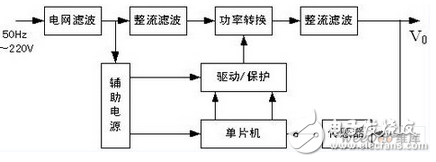

开关电源主电路是用来完成DC-AC-DC 的转换,系统主电路采用全桥型DC-DC 变换器,如图2 所示。本系统采用的功率开关器件是EUPEC 公司的BSM 50GB120DN2 系列的IGBT 模块,每个模块是一个半桥结构,故在全桥系统中,需要两个模块。每个模块内嵌入一个快速续流二极管。

图2 功率直流电源主电路图

4. 控制电路硬件设计

4.1 控制电路结构框图

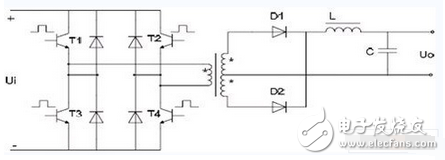

功率直流电源的控制电路采用ST 公司的μpsd3354 单片机为核心。控制电路主要完成如下功能:电压采集、A/D 转换、闭环调节、PWM 信号产生,IGBT 驱动与保护、键盘输入和输出电压显示等功能。控制电路主要包括:单片机系统、电压采集电路、IGBT驱动电路和键盘、显示电路等。结构框图如图3 所示。系统通过PWM 输出控制功率转换开关的导通与关断时间,完成对输出电压的稳定控制,通过A/ D 转换完成对开关电源输出电压的采样,同时采用电压闭环控制,开关电源工作时,根据期望值与电压反馈值的偏差,由单片机实现对PWM 占空比进行PID 调节。

图3 控制电路结构图

4.2 IGBT 驱动电路设计

为了精确控制开关电路的电压输出,本系统采用脉宽调制方式调节开关管的工作状态。根据电压控制算法(可采用改进的PID 控制算法)设置单片机产生不同占空比的方波信号,经过光电耦合器控制开关器件,调整电路输出设定的电压值。要使IGBT 正常工作,合适的驱动是至关重要的。驱动电路的任务是将控制电路发出的信号转换为加在电力电子器件控制端和公共端之间、可以使其开通或关断的信号。同时驱动电路通常还具有电气隔离及电力电子器件的保护等功能。本系统采用富士电机公司的EXB系列的EXB841 型集成驱动器对IGBT 进行驱动[4]。

4.3 传感器输入通道与A/D 转换

系统通过电压传感器采集电压信号,经过A/D 转换被单片机接收。本系统采用CHV 系列霍尔电压传感器采集电压,采用μpsd3354 单片机内部的A/D转换器进行模数转换,线路连接简单,精度最大为5mV。基本能满足控制要求。

4.4 键盘和显示电路

功率直流电源的键盘和显示电路部分都装在 *** 作面板上,由单片机控制。本系统采用自制4×4 矩阵键盘,以单片机的PB4~PB7 做输出线,PB0~PB3 做输入线。显示部分采用动态数码显示,以专用的数码管显示驱动芯片MAX7219进行驱动。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)