双极性步进电机包含两绕组,为了使电机运行平稳,不断的给这两个线圈加以相位差90度的正弦波,步进电机就开始转动起来。

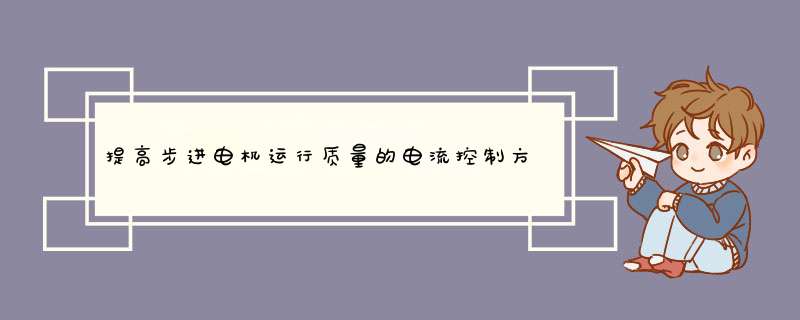

通常,步进电机不是由模拟线性放大器驱动;而是由PWM电流调节驱动,把线性的正弦波信号转换成了离散的直线段信号。 正弦波可被分成多段,随着段数的增加,波形不断接近正弦波。 实际应用中,段数多从4到2048或更多,大多数步进驱动IC采用4到64段细分。整步驱动,每一时刻只有一个相通电,两相电流交替和电流方向切换,使得一共产生四个步进电机机械状态。半步驱动,比整步驱动方式相对复杂一些,在同一时刻,可能两个相都需要被通电,如图1所示,使电机的步进分辨率提高了一倍。细分驱动,电机转子走一步的角度将会随着细分数的增加而减小,电机转动也越来越平稳,例如把一个32段细分序列称为八分之一步驱动模式(见图1)。

图1:细分驱动的电流波形。

电流控制精度的重要性双极性步进电机转子的位置取决于流经两个线圈绕组的电流的大小。通常,选择步进电机的主要指标为,准确的机械定位或精准的机械系统速度控制。所以绕组电流的精度控制对步进电机的平稳运行非常重要。

在机械系统中,有两个问题会导致不准确的电流控制:

1、在低速运行或用步进电机用于定位控制的情况下,每一细分段电机运行的步数错误,导致错误的定位。

2、在高速运行下,系统非线性会导致短期电机运行速度变化,使得力矩不稳,增加了电机噪声和振动。

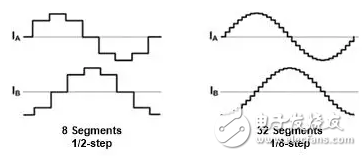

PWM控制和电流衰减模式(Decay Mode)大多数的步进电机驱动IC,依靠步进电机绕组的电感特性实现PWM电流调节。通过每个绕组对应的功率MOSFET组成的H桥电路,随着PWM控制开始,电源电压被加到电机绕组上,从而产生驱动电流。一旦电流达到设定值,H桥就会切换控制状态,使得输出电流衰减。 一定固定时间后,一个新的PWM周期又会开始,H桥再次产生线圈电流。

重复这一过程,使绕组电流上升和下降。通过电流采样和状态控制,可以调节控制每一段细分的峰值电流值。

在预期的峰值电流达到后,H桥驱动绕组的电流衰减控制方式有两种:

1、绕组短路(同时开通低侧或高侧的MOSFET),电流衰减慢。

2、H桥反向导通,或允许电流通过MOSFET的体二极管流通,电流衰减快。

这两种电流衰减方式称为慢衰减和快衰减(见图2)。

图2:H桥工作状态。

由于电机绕组是感性的,电流的变化率取决于施加的电压和线圈感值。要步进电机快速运行,理想的情况就是是能够控制驱动电流在很短的时间内变化。不幸的是,电机运动中会产生一个电压,其方向与外加电压相反,反抗电流发生改变的趋势,称为“反电动势”。 所以电机转速越快,此反向电动势就越大,在它作用下电机随速度的增大而相电流减小,从而导致力矩变小。 为了减轻这些问题,要么提高驱动电压,要么降低电机绕组电感。 降低电感意味着用更少的匝数绕组,就需要更高的电流来达到相同的磁场强度和扭矩。

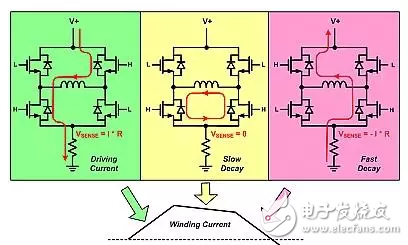

传统峰值电流控制的问题传统的步进电机峰值电流控制,通常只检测通过线圈的峰值电流。 当预期的峰值电流达到后,H桥就会切换导通状态,使得输出电流衰减(快衰减,慢衰减,或两者的组合),持续一定固定时间,或等一个PWM周期结束。电流衰减时,驱动IC无法检测输出电流,从而导致一些问题。

一般来说,最好是用慢衰减,可以得到更小的电流纹波,平均电流能更准确的跟踪峰值电流。 然而,随着步率增大,慢衰减不能够及时降低绕组电流,无法保证精确的电流调节。

为了防止采样到开关电流尖峰,在每个PWM周期的开始,有一个非常短的时间(blanking TIme)是不采样绕组电流的,那么此时的电流就是不受控制的。这会导致严重的电流波形畸变和电机运行的不稳定(见图3)。

图3:慢衰减模式下的电流畸变。

在正弦波达到峰值后,电流先开始衰减,然后又增加,直到H桥工作在高阻状态,电流才继续向零衰减。

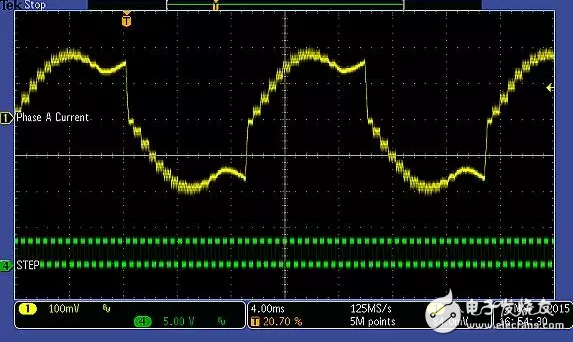

为了避免这种情况,许多步进电机驱动芯片,在电流幅值增加的时候采用慢衰减模式,在电流幅值减小时使用快衰减或混合衰减(结合快衰减和慢衰减)模式。 然而,这两种衰减模式的平均电流是是完全不同的,因为快衰减模式时的电流纹波相对大很多。 结果就是,两种模式下的平均电流值相差很大,导致电机运行不平稳(见图4)。

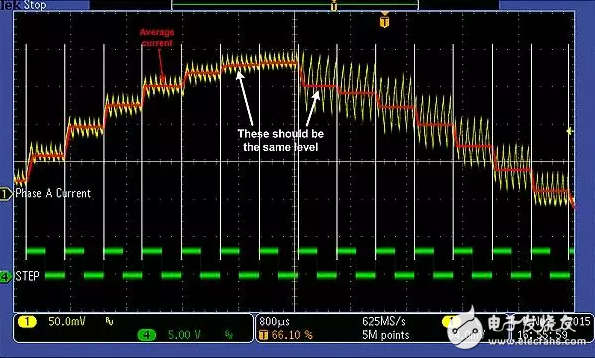

图4:传统峰值电流控制下的波形

如图4波形所示,峰值电流后一步和前一步的电机步进不一样,会导致位置误差和瞬时速度的变化。电流过零时,因为两种衰减模式的切换,也会有同样的问题。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)