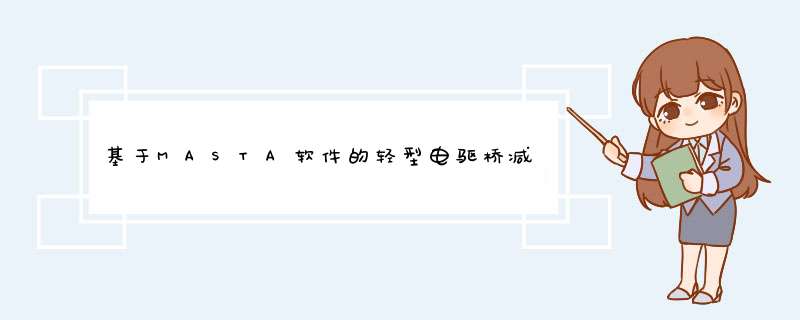

在乘用车市场,三合一电驱动系统(EDU)的技术已比较成熟。近年来,针对商用车市场开发的整体式电驱桥产品(图1)成为1种新的技术路线,相比以传统动力整车架构为基础开发的前置电机通过传动轴直驱到传统后桥的布置方案,整体式电驱桥在承载式刚性桥壳上集成了电机和减速器,具有集成度高、传动效率高、总体方案质量轻等技术优势,而且为增大动力电池的布置空间提供了条件(图2)。

图1 某电动皮卡整体式电驱桥

图2 某电动皮卡架构布置方案对比

齿轮是整体式轻型电驱桥减速器动力传递的关键载体, 也是电驱桥减速器噪声产生的主要来源。近年来, 齿轮传动振动-噪声-平顺性(NVH)改善研究已成为电驱桥传动系统设计和开发过程中的关键工作。本文以某款电动皮卡整体式轻型电驱桥减速器为研究对象, 利用 MASTA 软件创建了1个整体式电驱桥模型, 基于QC/T568变速器台架测试方法推导出了负荷谱,从而创建了8种工况用于分析减速器的NVH性能,包括分析齿轮的传动误差(TE)和齿面最大接触应力变化。通过优选该减速器两级齿轮优化后的最佳修形参数,仿真分析的齿轮错位量和峰-峰TE值在工程经验推荐值范围内,实车验证该优化方案的电驱桥NVH性能也满足了整车要求。

1 齿轮噪声产生机理

齿轮啸叫噪声产生的激励源是齿轮啮合时存在的传动误差,形成激振力,引起传动系统的振动响应,振动响应传递到减速器外部的壳体、悬架、车身等结构的过程中而引发啸叫,造成客户抱怨。一般电驱桥减速器噪声传递途径如图3所示。齿轮啸叫具有单一阶次的高频特征,频率一般为700~4 000 Hz,由啮合齿轮传动误差的峰值决定。传动误差是指驱动轮以恒定的角速度旋转时,被动轮的实际转速发生滞后于驱动轮的现象。理论上齿轮是渐开线形状,在系统绝对刚性且没有安装误差的情况下,齿轮啮合无传动误差。在工程应用中, 由于齿轮加工制造、减速器安装误差及材料d性变形等各因素, 传动误差会客观存在。

图3 整体式轻型电驱桥减速器噪声传递路径

2 齿轮修形及MASTA仿真

2.1 齿廓修形

材料d性力学使得齿轮组啮合时,主、被动齿轮可简化为围绕轴心线旋转的悬臂梁模型[1],在承受负荷时会产生弯曲变形, 而且齿面接触区域存在d性形变。另外,齿轮制造加工误差、壳体加工误差、装配等各种误差的客观影响, 造成齿轮实际啮合点与理论啮合区域存在偏移, 产生了啮合冲击激励。为了减少齿轮啮合时产生的误差,在设计早期应该对齿轮的NVH做仿真预测。齿形修形是优化齿轮接触位置和应力大小的有效方法,微观修形可以针对啮合的一对齿轮,也可只做单齿轮修形优化,在工程实践中通常更多采取对单一齿轮修形,其具备较高的生产效率和较低的生产成本。通常齿廓修形的关键影响因子有轮廓修形、宽度、齿根和齿顶修形,其中齿根修形参数的确定,需要兼顾修形参数的选择同时考虑齿轴的安全系数,避免齿根修形过大引起齿轮齿根弯曲强度的降低。图4展示了齿廓修形的常规形式,包括左右端直线修形、螺旋线修形和鼓性修形。具体齿廓修形的方案选择,需综合考虑输入负荷激励的大小、传递路径的刚度及易加工等因素,结合NVH仿真工具优选齿廓修形方案。

图4 齿廓修形的3种形式

2.2 齿向修形

在承受负荷的工况下,齿轴材料产生了相应的围绕旋转轴心线的变形,还有客观存在的齿轮加工误差和减速器的装配误差, 综合产生了齿向上与理论啮合区的偏差。通过对齿向方向的修形优化,可以合理的分配齿面接触位置及大小。通常齿向修形有直线修形及鼓形修形2种形式(图5)。

图5 齿向修形的2种形式

综合工程开发经验,齿轮设计优化微观修形应达到下列目标:(1) 优选在齿面中心接触,充分利用齿宽,避免边缘和齿顶受载;(2) 电动车(EV)减速器输入级齿轮转速很高,其峰-峰TE值应小于2 μm;(3) 最小化最大接触应力和齿面负荷分布系数;(4) 传动误差和齿面接触应力作为修形设计、调整的依据[2]。

2.3 MASTA软件仿真

MASTA软件可以对齿轮尺寸、刚度调制以及基于具体齿轮材料进行加载条件下的齿面接触分析。基于有限元分析方法,合理定义各连接副的约束,可以更加准确地完成齿轮啮合动态分析。通常需要基于实际的产品结构创建齿轮箱的模型、其次需要定义车辆的实际运行负荷谱,通过不断地调整齿轮微观修形参数,分析齿轮啮合过程中的激励大小。该电驱桥减速器结构为典型的两级减速平行轴式布置,具体结构如图6所示。通过对不同齿面参数的迭代分析和计算,优选的两级主从动齿轮副修形关键参数如表1,基于QC/T568变速器台架测试方法,转换形成相应的NVH负荷谱(见表2),基于上述参数和负荷谱应用MASTA软件对电驱桥减速器的传动特性进行分析研究。

图6 某电驱桥减速器结构示意图

表1 齿面修形关键参数

表2 某电驱桥减速器NVH负荷谱

3 齿轮错位量分析

评价齿轮实际啮合与理想啮合位置的偏差,定义为齿轮错位量。通常在工程应用中,重合度、系统刚度、壳体架构均会引起齿轮错位的变化,常规的解决方式是增加齿轮的啮合刚度,提高支撑刚性,从而减少错位量,保证啮合平顺。根据工程经验,对于电驱桥减速器齿轮正驱、滑行工况的错位量目标设定为±50 μm。

基于表1的齿面修形参数和表2的NVH负荷谱,应用MASTA软件对该电驱桥减速器的齿轮错位量分析结果如图7所示。

图7 某电驱桥减速器齿轮错位量分析结果

分析结果表明输入级齿轮在75%驱动模式、100%驱动模式和100%滑行模式下齿轮错位量分别优于目标值12 μm、2 μm和10 μm。在所有正驱工况下输出级齿轮错位量都很小,滑行模式下错位量略大,但在100%滑行模式下依然优于目标值7 μm。基于MASTA软件的错位量分析结果可知,输入和输出级齿轮错位量在常用的低扭矩驱动模式和滑行模式下表现良好。

4 齿轮啮合斑点分析

综合修形后各工况负荷下都较好地实现了全齿面接触,有效避免了边缘和齿顶受到负荷造成的应力集中,齿面负荷的分布较合理,表明该修形参数下的齿轮接触斑点位置及大小是可以接受的。

5 齿轮传动误差仿真分析

输入级、输出级齿轮修形后的传动误差仿真结果如图8、图9所示。

通过对输入级齿轮修形的传动误差分析可以看到:

(1) 在正驱和滑行工况下峰-峰TE都很小。最高的峰-峰TE发生在50%驱动模式和50%滑行模式,分别为0.71 μm和0.66 μm,结果优于EV减速器要求的目标值。

(2) 峰-峰TE可以分解到成分谐波(图8显示的前三阶谐波)中。在所有工况下,TE的主要贡献是一阶谐波并随着谐波数目的增加而呈指数衰减。

图8 某电驱桥减速器输入级TE分析结果

(3) 最大的一阶谐波发生在50%驱动模式和50%滑行模式,分别为0.34 μm 和 0.32 μm。与峰-峰TE类似,结果优于EV减速器要求的目标值,所有其他工况也满足单谐波振幅的目标值。

通过对输出级齿轮修形的传动误差分析可以看到:

(1) 在正驱和滑行工况下峰-峰TE值都较小。最高的峰-峰TE发生在50%驱动模式和50%滑行模式,分别为1.09 μm 和 1.12 μm,结果优于EV减速器要求的目标值。所有其他工况的峰-峰TE值也都优于目标值。

(2) 峰-峰TE可以分解到成分谐波(图9显示的前三阶谐波)中。在所有的工况下,TE的主要贡献是一阶谐波并随着谐波数目的增加而呈指数衰减。

图9 某电驱桥减速器输出级TE分析结果

(3) 最大的一阶谐波发生在50%驱动模式和50%滑行模式下,分别为0.50 μm 和 0.52 μm。与峰-峰TE类似,结果优于EV减速器要求的目标值,所有其他工况也满足单谐波振幅的目标值。

6 试验验证

针对电驱桥NVH性能评价的方法通常是对齿轮的阶次噪声基于整车测试的数据进行分解,阶次分解本质上是基于参考轴转速的频率分析[3]。整车技术规范一般要求电驱桥减速器齿轮啮合阶次噪声低于整车Overall噪声10 dB(A)以上,在试验过程中振动传感器及传声器布置位置如图10所示。

图10 整车NVH测试传感器及传声器布置位置

综合分析该电驱桥在整车上的NVH客观测试数据(见图11),在整个车辆速度区间内,减速器齿轮的阶次噪声与车内驾驶员噪声Overall的差距均在10 dB(A)以上,主观评价NVH性能较好,可以满足整车标准要求。

图11 某电驱桥整车NVH客观测试结果

7 结语

基于MASTA软件完成了整体式轻型电驱桥减速器齿轮的优化设计和NVH性能相关参数的分析,通过实车验证表明仿真结果与实际的整车主、客观测试结论关联性较好。在类似的减速器产品开发中,可参考该仿真分析方法开展前期优化设计。

编辑:黄飞

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)