【导读】为了提高消费者对电动汽车 (EV) 的接受度,设计人员需要提高充电器的功率输出、功率密度和效率,以解决快速充电的挑战,尤其是对于长途驾驶而言。将单个单元组件组合到模块化设计中可提高功率输出,并使充电器制造商实现更小的面积、更高的灵活性和可扩展性的目标。

在先进的隔离式封装中使用有源功率元件,可实现更高的功率密度并显着减少电路设计中的热管理工作,从而解决大功率充电的挑战。SMPD封装具有众多优点,能够增加输出功率而不显着增加系统尺寸和重量,是实现更高功率密度的关键。Littelfuse 特意准备了一个演示文稿来为大家介绍SMPD封装,这里先介绍其中一些内容。

电动汽车电池充电,为电力公司带来大负载的挑战,因此公用事业公司正在研究 V1G智能充电和V2G双向充电技术作为应对。在 V1G技术中,公用事业公司将通过控制电动汽车开始充电的时间和供应能量的大小来分配能量负载,以最大限度地减少需求峰值。V2G则控制充电的时间和容量以及充电的方向,使得公用事业公司可以将充电电池中的电力拉回电网,为另一辆车供电,以减少高峰需求。

V2G技术需要双向充电器,与单向充电器相比,双向设计更加复杂,需要更多元件、额外的功耗管理工作和复杂的控制算法。

处理更高的功率需要高功率半导体的先进封装

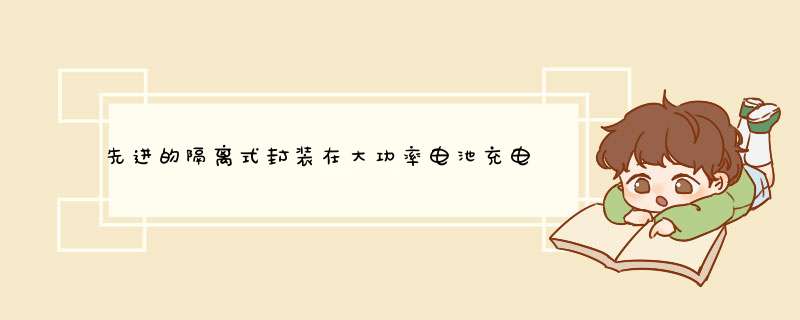

图 1 展示了一种双向电源拓扑,该拓扑在8个半桥组中使用16个碳化硅功率MOSFET。设计人员会利用更多的并联分立功率 FET 来实现更高的功率,从而使充电/放电系统设计变得更加困难。分立式功率 FET 封装通常是 D²PAK 或 TO-247 封装。当设计输出功率水平超过 30 kW 时,先进封装提供支持所需高输出功率的元件。

图 1 具有多级功率转换的双向充电器电路

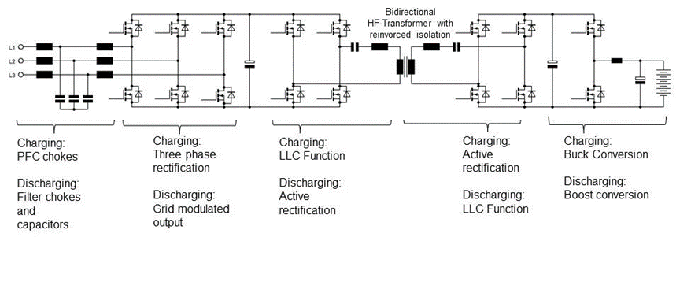

图 2 显示了封装选项及其功率处理能力。表面贴装功率器件(SMPD) 封装为设计人员提供了功率能力、功耗以及易于布局和组装的最佳组合。

图2 封装功率能力及封装性能对比

实现更高功率密度的 SMPD 封装

图 3 给出了Littelfuse 的 SMPD 封装示例。SMPD 采用直接铜键合 (DCB) 基板,带有铜引线框架、铝键合线和半导体周围的塑料模塑料。DCB 结构提供高隔离强度,并允许在单个载体上进行具有高散热能力的多半导体排列。DCB 中裸露的铜层使连接到散热器的表面积最大化。将铜引线框架与铝焊线相结合可以简化焊接和组装。

图 3 表面贴装功率器件 (SMPD) 封装的示例结构(来源:Littelfuse )

本示例中的 SMPD 封装设计具有以下几个优点:

● UL认证,额定绝缘电压高达2500 V

● 与其它半导体封装(例如 TO 型器件)相比,热阻更低。

● SMPD 提供比 TO 型封装更高的载流能力。

● 由于半导体芯片和散热器之间的低寄生耦合电容,降低了辐射 EMI。

● 最大限度地利用半导体的能力,以及由于封装的低杂散电感导致的低电压过冲。

● 在启用定制拓扑方面具有更大的灵活性,包括晶闸管、功率二极管、MOSFET 和 IGBT。

● 由于背面隔离,所有功率半导体都可以安装在单个散热器上。

图4 显示了SMPD封装如何将元件数量减少近一半,从而实现更高的功率、更大的功率密度和更小的装配尺寸。

图 4 基于 SMPD 封装的双向充电器,与使用分立器件相比,可将元件数量减少一半。

以更小的封装提供更高的功率

设计人员可以增加充电器的功率,从而提高功率密度。通过采用 SMPD 封装,设计人员可以开发输出高达 50 kW 的单个功率单元,而无需并联元。

表面贴装封装设计,例如 Littelfuse 的封装设计,可以通过低热阻封装技术最大限度地减小散热器尺寸和成本。由于寄生电容和杂散电感较低,这种封装可以降低辐射和传导 EMI。设计人员可以通过在更高频率下工作来使用更小的电感器,从而节省空间和成本。SMPD 功率器件封装可帮助设计人员克服在不显着增加所构建系统的尺寸和重量的情况下增加输出功率的挑战。

来源:Littelfuse,作者:Littelfuse应用工程全球负责人Martin Schulz 博士和Littelfuse电动汽车基础设施业务发展经理Philippe Di Fulvio

免责声明:本文为转载文章,转载此文目的在于传递更多信息,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请联系小编进行处理。

推荐阅读:

大功率超级快充来袭,哪些元器件需要更换?

推进汽车智能化和安全性,车载半导体为先进功能提供支撑

一文带你弄懂选择以太网PHY时要注意的那些因素!

如何抑制开关电源的输出纹波?

自动驾驶路线之争:纯视觉方案vs多传感器融合方案

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)