【导读】步进电机常被用于定位,它们性价比高、易于驱动,可用于开环系统,且无需像伺服电机那样提供位置反馈,因此非常适用于小型工业机器,例如激光雕刻机、3D 打印机和激光打印机等办公设备。

同时,步进电机的品种也非常繁多。对于工业应用来说,每转 200 步的两相混合式步进电机最为常见。这里的 “混合” 是指它利用永磁体和带齿铁转子的工作方式(例如可变磁阻电机),而 “200 步” 则指电机每步移动 1.8°,该步数为转子和定子上齿数的函数。

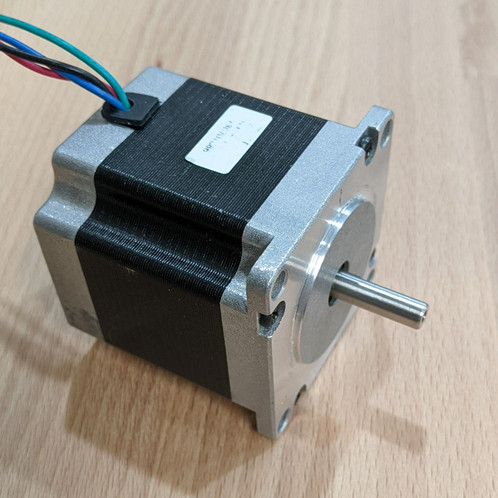

本文将聚焦这种最为常见的两相混合式步进电机进行阐述。图 1 即为典型的两相混合式电机。

图 1:典型的两相混合式步进电机

微步进

步进电机的步进值可以设置为小于整步,称为微步进。它通过调节绕组电流来实现,使转子可以定位于整步之间。设计人员几乎可以定义任何大小的微步进,因为其步进值仅受制于驱动绕组电流的数模转换器 (DAC) 和放大器的分辨率,所以1/256 分辨率,甚至 1/1024 分辨率都很常见。

然而,实际上对大多数的机械系统来说,这种精细的微步进并不总能提高定位精度,还有很多其他因素都会对性能产生负面影响。

固有误差

微步进中的角度误差有几个来源。一是电机本身的缺陷,如机械和磁性方面的缺陷。没有电机会拥有完美的正弦电流-位置传递函数。即使能够向电机施加完美的正弦和余弦电流,电机的运动也不可能是绝对的线性。

另一个误差源是步进电机控制器的电流调节精度。典型的步进电机IC 只能精确到满量程电流的 5%左右。另外,两个通道之间的电流调节匹配度也可能并不完美。这些不精确的因素都会降低定位的精度。

有关这些误差的更多信息,请参阅应用说明 《Understanding MP6500 Current Control》.

步进电机扭矩

步进电机均具有额定的保持扭矩。保持扭矩是将电机从整步位置拉开所需的扭矩,也是电机移动一整步时能够产生的扭矩。在每一个整步之后,齿都会与最小磁路对齐,从而产生强大的扭矩。

增量保持扭矩=(整步保持扭矩)×sin(90°/X)

上式中的X代表微步进的步数。

举例来说,对 1/8 步而言,增量扭矩约为整步扭矩的 20%;对1/32 步而言,增量扭矩仅为整步扭矩的 5%。

对运动控制系统而言,它代表在执行微步进时实际要达到的预期位置,电机上的扭矩负载必须远小于电机额定保持扭矩。

实验室测量

我们通过几个实验来测试微步进的定位精度。实验室装置使用了安装在步进电机轴上的第一表面镜和一个激光器。首先,光束通过镜面反射到实验室的另一端,距离约为9米;然后我们测量激光束的仰角,并计算角度。精度测量主要受限于光束高度的测量精度;±1mm的高度对应±0.006°的精度。

用于实验的电机为典型的混合式电机,常用于 3D 打印机等产品。该电机为1.8°双极性电机,额定电流2.8A,保持扭矩为1.26Nm。

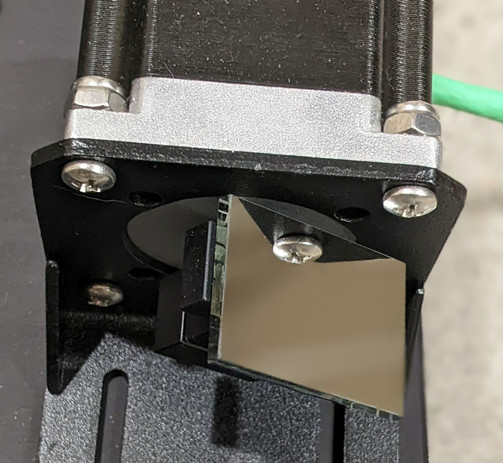

第一个实验单独测量了电机的精度。我们用精确的直流电流源来驱动两相,电机轴上无扭矩负载,只有一面镜子安装在轴上(参见图 2)。

图2:步进电机轴上安装的镜子

采用这种装置测量的结果显示出了很小的非线性度;但总体而言,角度精度良好,约为 ±0.03°。而且,电机运动具有单调性(参见图 3);也就是说,电机永远不会朝错误的方向移动或无法移动。如果出现这类错误,那只能说明电机本身具有固有误差,或者测量错误。在这里,1/32 步对应精度为0.056°。

图3: 1/32步进电机空载精度

接下来,将电机与磁粉制动器连接在一起,该制动器用于向电机施加摩擦扭矩负载(参见图4)。

图4: 制动器装置

同样采用直流电流源重复上述测量,将大约 0.1Nm 的扭矩施加到电机轴上。图 5显示出,电机每隔一步都会暂停,这与之前的测量结果大为不同。

图5: 增加扭矩后的1/32 步进电机精度

这种行为与电机的计算增量扭矩一致。1/32 微步进的增量扭矩约为保持扭矩的 5%。在保持扭矩为 1.26Nm 的情况下,一个微步进步数产生的预期扭矩约为 0.06Nm。当然,这不足以克服摩擦负载,因此,需要两个微步进步数才能使扭矩足够高,以克服负载。

如果将扭矩增加到 0.9Nm(大约是失速扭矩的 70%),则需要更多的微步进步数才能将扭矩提高到使电机运动的点(参见图 6)。

图6: 扭矩为0.9Nm 的1/32 步进电机

图6: 扭矩为0.9Nm 的1/32 步进电机

我们采用 MPS 的 MP6500, 步进电机驱动器 IC 进行两个类似的实验。MP6500 采用精确的 PWM 电流调节,能以整步、半步、1/4 步或1/8 步运行。图 7 显示了 MP6500 的功能框图。

图7: MP6500步进电机驱动器

为了测试使用传统步进电机驱动器 IC与使用直流电流源的精度是否不同,首先在 0.1Nm 扭矩和 1/8 步进模式下进行测试。1/8 步产生的扭矩约为整步的 20%,即 0.25Nm,大于施加的 0.1Nm 扭矩。图 8 显示的测量结果表明实际角度与理想角度相符。

图8: 采用1/8步且扭矩为0.1Nm 的MP6500

第二次测试施加 0.4Nm 的扭矩。这超过了 1/8 步的增量保持扭矩(0.25Nm)。正如预期的那样,微步进被跳过(参见图 9)。

图9: 采用1/8步且扭矩为0.4Nm 的MP6500

机械系统注意事项

为了实现微步进所需的精度,设计人员还必须考虑机械系统。

利用步进电机来产生线性运动的方法有多种。第一种方法是通过皮带和皮带轮将电机连接至运动部件。在这种情况下,旋转被转换为线性运动。线性运动的距离为电机运动角度和皮带轮直径的函数。

第二种方法是使用螺杆或滚珠螺杆。步进电机直接连接至螺杆末端,当螺杆旋转时,螺帽以线性方式行进。

在这两种情况下,单步微步进是否可以实现实际的线性运动取决于摩擦扭矩。这意味着,为了获得最佳精度,必须将摩擦扭矩降至最低。

例如,许多螺杆和滚珠螺杆螺帽都具有一定的预紧力可调性。预紧力是一种用于防止反冲的力,反冲会在系统中引起一些间隙。然而,增加预紧力会减少反冲,但也会增加摩擦力。因此,需要在反冲与摩擦力之间进行权衡。

结论

在使用步进电机设计运动控制系统时,不能假设电机的额定保持扭矩在微步进模式下仍然适用,因为在这种模式下增量扭矩会大大降低,这可能导致意外的定位错误。上述测试已经证明了这一点。在某些情况下,增加微步进分辨率并不能提高系统精度。

为了克服这些限制,建议尽量减少电机上的扭矩负载,或使用具有更高额定保持扭矩的电机。通常情况下,最好的解决方案是为机械系统设计更大的步进增量,而不是依赖精细的微步进。像 MP6500 这样的步进电机驱动器以 1/8 步进模式提供的机械性能,是能够与昂贵的传统微步进驱动器相媲美的。

来源:MPS

免责声明:本文为转载文章,转载此文目的在于传递更多信息,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请联系小编进行处理。

推荐阅读:

汽车ADAS进化的百年历史(三)

三步,准确测试出你的电源纹波噪声值

SMD NTC顶部与底部的环境温差,该如何检测?

无毛刺监控器IC不再只是一个概念!

三款TE“小零件”,让你的RF设计既省地儿,又省事儿!

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)