引言

硅晶圆作为硅半导体制造的基础材料,是极其重要的,将作为铸锭成长的硅单晶加工成晶圆阶段的切断、研磨、研磨中,晶圆表面会产生加工变质层。为了去除该加工变质层,进行化学蚀刻,在硅晶片的制造工序中,使共有旋转轴的多片晶片在蚀刻溶液中旋转,通过化学反应进行蚀刻的表面处理。在化学处理之后,晶片的平坦度,因此为了控制作为旋转圆板的晶圆周边的蚀刻溶液的流动,实际上进行了各种改进。例如图1所示的同轴旋转的多个圆板的配置为基础,旋转圆板和静止圆板交替配置等。

图1 晶片蚀刻工艺概念图

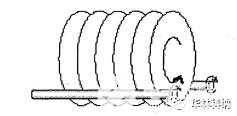

作为分析对象的流场,设想了实际的蚀刻工程。如图2所示,蚀刻溶液从水槽的下部供给,从水槽的上部溢出流出,由于旋转圆板和静止圆板配置了极多张,因此圆板间的流动在圆板的旋转轴(Z轴)方向上是周期性的,如图2左侧所示,将1张旋转圆板夹在2张静止圆板之间的区域作为数值分析的对象。

图2

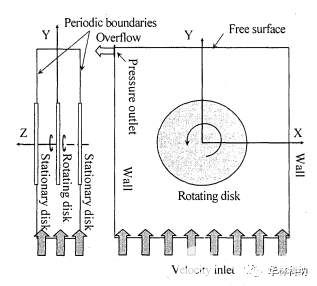

对于旋转圆板,假设为8英寸晶圆,半径R=0.1m(直径D=0.2m),该旋转圆板的旋转角速度为O=4.21 rad/s(=0.670 rps)。图3中显示了XY平面的代表性网格分割的例子。另一方面,圆板轴方向的网格分割,在预备计算的结果的基础上,将圆板间隔进行20分割,由此可以充分评价圆板上形成的边界层。

图3

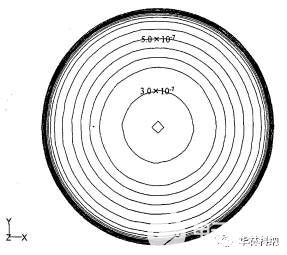

图中在旋转圆板和静止圆板的半径相同的情况下(R=0.1m),旋转圆板和静止圆板之间的配置间隔S中,从旋转圆板到距离Z/S―1/4以及3/4的XY平面内的流动速度矢量。在旋转圆板附近,由于圆板的旋转产生的离心力,流体画出螺旋流出。另一方面,靠近静止圆板的流场,静止圆板周围的流体画出缓慢的螺旋流入圆板间的领域。

在实际的晶圆制造中,使用半径稍小的圆板,其大小约为旋转圆板的95%左右,为了定量地把握这种影响,通过改变静止圆板的半径Rs,明确了旋转圆板周围的流场的影响。结果, 圆板间的周方向的一次流以及子午面内二次流的基本构造是,不受静止圆板大小的影响。

对于圆板的旋转来说很重要的旋转圆板表面上的全剪切应力T、γ的半径方向分布。横轴与圆板的直径相对应,在圆板的中心部分,圆板间的流动为刚体旋转,因此,总剪切应力与X一起几乎呈直线增加。另外,静止圆板的半径Rs的变化的影响很小,但是在旋转圆板端的附近,圆板间流动的二次流动增强,从刚体旋转开始不同。因此,总剪切应力急剧增大。

从蚀刻水槽下部流入的流体要素在平面内的流迹线(因为是固定流,所以成为流线)。这些流入边界中的流体的流入速度Vy=0·00146m/S,与旋转圆板端的周速度V―0·421 m/S相比,极其缓慢。流体要素在圆板间的区域中螺旋流动,因此,在该范围内的蚀刻溶液不会从圆板的附近区域向外流出。

图4

等值线的间隔是10―7kgmoum2·S.等值线是和图4同样的同心圆状的分布,在圆板中心部变小,在圆板端变大,其变化与Ro的分布相比不太显著。但是,静止圆板的半径对RF的分布产生了极大的影响,静止圆板的半径如果变小,RF就会大幅降低。因此,静态圆板的半径的影响在氟化反应中显著地表现出来,并且通过数值模拟定量地揭示了该效果。特别是在晶圆生产现场,静态圆板的半径根据经验被设定为旋转圆板半径的约95%。因此,本研究的结果表明,在晶圆生产现场,静态圆板的半径被设定为旋转圆板半径的约95%。

讨论和结果

在本研究中,通过使用热流体分析软件FLUENT,分析了实验困难的硅晶圆的蚀刻过程中的流程和化学反应。其主要结果如下所示。这些结论与现实的蚀刻过程中晶圆的完成情况也是一致的:(1)晶圆的氧化反应在旋转圆板(晶圆)的圆板端附近,反应急剧推进;(2)通过缩小静止圆板的半径L,氟化反应速度提高;(3)从蚀刻水槽下部流入的流体,由于旋转圆板的旋转较强,通过圆板间的区域,不经过从水槽上部流出;(4)旋转圆板上的Si和Si02的被覆率的半径方向分布,成为在中央有峰的形状。

审核编辑:汤梓红

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)