引言

随着工业技术和信息技术的不断发展,贴片式电阻器、电容器等微小器件被广泛应用。由于该类产品体积小、产量大,只能采用滚镀的方式对器件的引出端进行处理,以获得良好的使用性能。

滚镀又称滚筒电镀,是将待镀工件装入专用滚筒内,将滚筒沉入镀液中,在滚筒不停滚动过程中以间接导电方式在工件表面沉积各种金属或合金镀层,以获得表面防护、装饰或功能性目的的电镀工艺。

滚镀工艺与其他电镀工艺最本质的区别在于它使用了滚筒,滚筒的结构、尺寸、大小、转速、导电结构及开孔率等诸多因素均与滚镀的生产效率、镀层质量等相关。尤其对于贴片式电阻器、电容器等微小器件电镀,滚筒内的导电状态对镀层的影响更加明显。

1 滚镀导电方式

在滚镀过程中,工件与陪镀物压在滚筒内阴极上,但并非所有工件均能与阴极直接接通。滚筒内的阴极首先将电流输送给与其直接接触的工件(或陪镀物),然后由这些工件(或陪镀物)传递给其它工件(或陪镀物),电流在工件(或陪镀物)与工件(或陪镀物)间依次传递。因此,在电镀过程中,滚筒内工件是通过间接导电方式实现电流导通的,而非从阴极上直接获得电流。这一导电过程是否连续、稳定,直接影响了电镀效率与镀层质量,而滚筒阴极导电结构、陪镀物种类、陪镀物比例直接影响滚筒内导电过程的连续性和稳定性。因此,实际影响电镀效率和镀层质量的因素应该是滚筒阴极导电结构、陪镀物种类以及陪镀物比例。

1.1 滚筒阴极导电结构

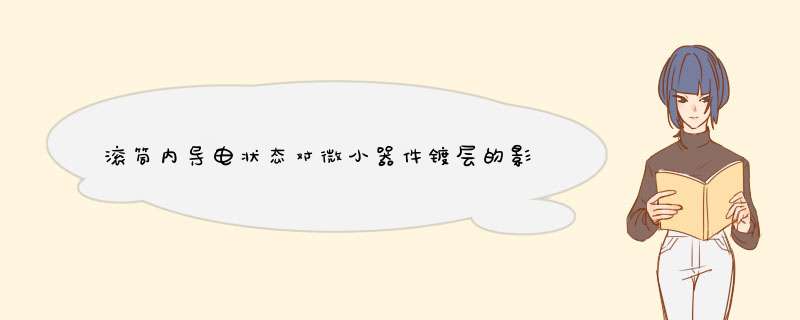

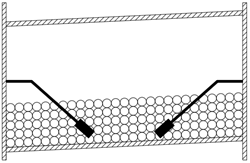

常见的滚筒阴极导电结构五花八门,比如圆盘式、侧钮式、棒状式、“象鼻”式等,结构如图1所示。其中最常使用的就是“象鼻”式阴极导电结构。

图1 滚筒阴极导电结构

(1)“象鼻”式阴极导电结构

“象鼻”式阴极导电结构是用外部绝缘的软铜线分别从滚筒两端的中心孔穿入滚筒内部,铜线端头通过螺丝压紧或焊接一个铜头,伸入滚筒下部,电镀时被工件和陪镀物压在滚筒底部,达到导电的目的。

(2)“象鼻”式阴极导电结构的优缺点

除易缠绕变形或外形尖锐的工件外,“象鼻”式阴极导电结构几乎均可以适用,并且“象鼻”式阴极导电结构制作、维护简单,成本低。

但由于滚筒内部阴极是软线连接,阴极导电头无法固定。在滚动过程中,导电头与工件接触状态不稳定,甚至出现工件完全脱电的状态,导电稳定性差,对电镀过程和镀层质量都有一定程度的影响。

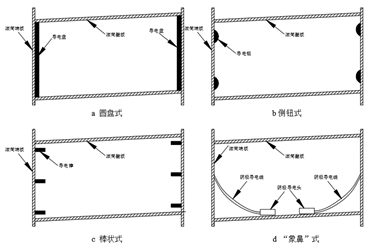

当滚筒滚动时,工件与陪镀物在滚筒内不停翻滚,滚筒内的阴极头随工件一起运动。当阴极头出现如图2所示状态时,暴露出的阴极头与镀液接触,镀液中的金属离子在电场作用下直接沉积在阴极头上,从而使工件上获得镀层的机率减小,降低了电流有效利用率。

图2 滚筒滚动过程

对于密度较小的微小器件而言,例如贴片式电阻器,滚镀过程中大部分器件位于陪镀物上表面,由于在滚动过程中阴极头位置不固定,当阴极头翻出至表层与表层器件直接接触,可能导致器件表面瞬时电流密度过大而出现镀层烧焦现象。

1.2 陪镀物种类

对于贴片式电阻器、电容器等微小器件,其结构一般是器件两端作为引出端,中间部位被绝缘保护层覆盖。此类器件表面的整体导电性差,在滚镀时必须向滚筒中加入陪镀物,以提高导电过程的连续性、稳定性。陪镀物须满足导电性好,并且不会对器件表面造成机械损伤的基本要求。业内通常选用镀镍钢珠(直径0.4mm~1mm)作为该类微小器件电镀的陪镀物。

然而在实际生产中发现,如果只是单纯的将镀镍钢珠(直径0.4mm~1mm)和器件一起装入滚筒电镀,获得的镀层厚度往往不太均匀,并且极易出现“双片”现象(2只产品贴在一起)。

1.3 陪镀物比例

在电镀过程中,由于陪镀物也参与导电,镀液中一部分金属离子会直接沉积在陪镀物表面。因此,如果使用陪镀物太多,则镀液中会有大量的金属离子沉积在陪镀物表面,造成原材料浪费严重;如果使用陪镀物过少,则不能保证滚筒内部导电的连续性和稳定性。在实际生产中还发现,陪镀物的比例如果控制不当,电镀完成的器件镀层内部容易出现分层现象。

针对以上微小器件电镀存在的问题,需要对滚筒阴极导电结构、陪镀物种类以及陪镀物比例进行优化改进,以达到提高导电稳定性和镀层质量的目的。

2 优化改进及验证

2.1 滚筒导电结构优化

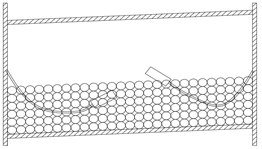

对传统的软线连接阴极导电结构进行优化,将软质铜线改为硬质铜杆,用耐腐蚀绝缘材料将铜杆包封,通过螺纹紧固方式在铜杆一端安装阴极头,当阴极头上覆盖镀层较厚时,可直接将阴极头拧下,更换新的阴极头。如图3所示。

图3 硬质阴极杆结构

由于阴极杆采用硬质铜杆,阴极头位置固定,滚筒滚动过程中,阴极头始终埋于工件内部,如图4所示,避免了因阴极头翻至上表层引起的电流有效利用率降低和镀层烧焦现象。

图4 滚筒滚动状态

2.2 陪镀物种类优化

器件与陪镀物在滚筒内是堆积在一起的,一部分器件分布在堆积体内部,而镀液中的金属离子只能在堆积体表层还原沉积,因此处于堆积体内部的器件表面只有电流通过,却几乎没有金属离子在其表面沉积。所以,为了使所有器件能够均匀受镀,在滚镀过程中,必须使滚筒内的器件与陪镀物搅拌均匀,堆积体内、外部器件不断转换,保证每个器件都有均匀受镀的机会。

为增强滚筒内部的搅拌效果,在镀镍钢珠(直径0.4mm~1mm)中加入尺寸较大(直径5mm~7mm)的钢珠。电镀时尺寸较大的钢珠在传输电流的同时,受惯性作用对滚筒内的器件和小钢珠进行搅拌,促使器件能够均匀受镀,并且降低器件粘在一起的几率。

2.3 陪镀物比例优化

对于不同尺寸的钢珠,直径越小,其比表面积越大,因此在陪镀物中小尺寸钢珠占比越高,造成的原材料浪费越严重,滚筒内部搅拌效果越差,电流传输的稳定性越高。相反,大尺寸钢珠占比越高,滚筒内部搅拌效果越好,原材料利用率有所提高,但电流传输的稳定性会降低。

综合考量电镀过程中原材料利用率、电流传导的稳定性、滚筒内部搅拌均匀性等因素,并且针对陪镀球的不同比例进行了多次试验。最终确定最优比例为:陪镀球与器件总体积占滚筒容积的1/3,小钢珠∶大钢珠=1.2∶1。以此比例进行电镀,保证了滚筒内部良好的搅拌效果和导电稳定性,获得了状态良好的镀层结构。

2.4 试验验证

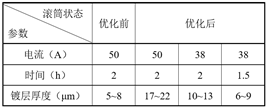

选取相同尺寸规格的器件,分别采用优化前与优化后的方式进行电镀,用X-ray膜层测厚仪进行镀层厚度测试,试验数据见表1。

表1 试验数据

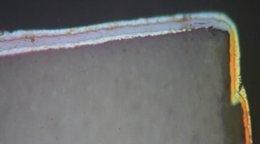

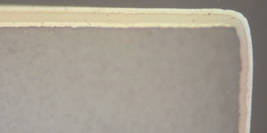

将软质阴极线改为硬质阴极杆后,采用相同的电镀参数,镀层厚度明显增加,电流有效利用率大幅提高。对优化前电镀与优化后电镀的器件进行DPA分析,发现经过优化后方式电镀的器件,镀层厚度均匀,结构完整,镀层结构状态明显改善。

图5 调整优化前镀层DPA结构

图6 调整优化后镀层DPA结构

3 结论

1)将传统“象鼻”式滚筒内阴极的软线,更改为硬质阴极杆结构,可以明显提高电流有效利用率,提高电镀效率。

2)对于贴片式电阻器、电容器等微小器件,电镀时必须加入陪镀球,并且在小尺寸钢珠(直径0.4mm~1mm)中加入较大尺寸(直径5mm~7mm)钢珠可以有效提高镀层均匀性,减少“双片”问题的出现。

3)按照陪镀球与器件的总量占滚筒容积的1/3,小钢珠∶大钢珠=1.2∶1的比例,不仅能够有效减少原材料浪费,而且电镀完成的器件镀层厚度均匀,结构完整。

审核编辑:符乾江

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)