介绍

硅的各向异性蚀刻是指定向依赖的蚀刻,通常通过碱性蚀刻剂如水溶液氢氧化钾,TMAH和其他羟化物如氢氧化钠。由于蚀刻速率对晶体取向、蚀刻剂浓度和温度的强烈依赖性,可以以高度可控和可重复的方式制备多种硅结构。因此,<100>硅的各向异性蚀刻是普通基于MEMS的技术中实现三维结构的关键过程。这些结构包括晶体管的v形凹槽、喷墨的小孔和MEMS压力传感器的隔膜。实际的反应机理尚不清楚,该过程的全面的物理和化学模型尚未建立。随着MEMS应用程序的不断增加,近年来人们对用来预测蚀刻表面剖面的过程建模、仿真和软件工具的兴趣越来越大。

在本研究中,测试晶片在稀TMAH中处理,以蚀刻类似于下图中所示的深空腔。由于从晶片表面蚀刻出的大表面面积,蚀刻副产品对过程控制提出了挑战,产生了不期望的结果。安装了在线传感器,以实时监测和控制化学物质的蚀刻副产物的浓度和质量。开发了算法来抵消这些因素的影响,并产生了一致的结果。其目的还是降低该过程的总体拥有成本(COO)。

实验

湿的化学过程是在一个全自动的GAMA™湿处理站上进行的,使用具有典型空腔结构的200毫米晶圆。使用TMAH作为碱性蚀刻剂,其浓度适合达到最大蚀刻剂速率。硅蚀刻过程是在阿克核粒子系统的原位化学浓度控制系统的帮助下进行的。偶尔,取浴液样本并滴定,以与NIR结果进行比较。其目标是通过在整个过程中保持一致的蚀刻速率来完全蚀刻晶片。

结果和讨论

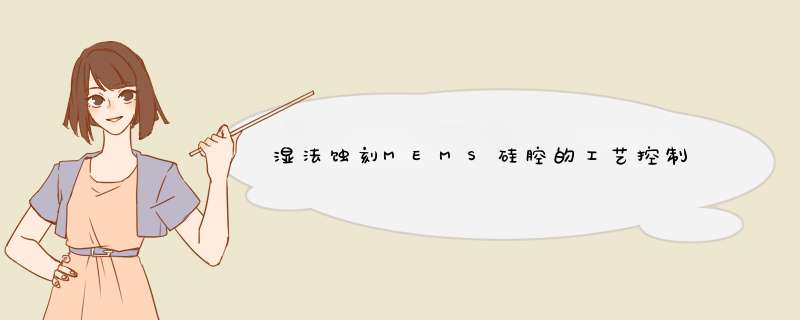

如图1所示,显示了实际的TMAH消耗远远低于预测。根据理论,大约260分钟后应该达到最低水平。然而,直到过程开始大约540分钟才达到,大约是理论预测的时间的2倍。因此,一种新的理论可以更准确地拟合数据。新的理论假设每1摩尔的硅只消耗1摩尔的TMAH,而不是最初的2:1的理论(TMAH:Si,基于方程1)。基于这些结果,公式1中所示的碱性蚀刻机制并不能清楚地描述发生在硅表面发生的反应。硅的蚀刻是一种涉及多个反应步骤的复杂反应。因此,当方程1假设TMAH是该反应的唯一来源时,深入研究其机制可以揭示可能的第二个来源。

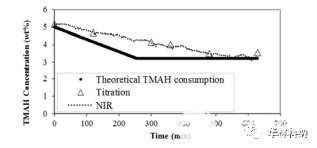

图2中的结果显示了不同负载大小下的等效蚀刻速率。然而,尽管蚀刻速率是一致,但我们发现气泡确实产生了局部的蚀刻模式。

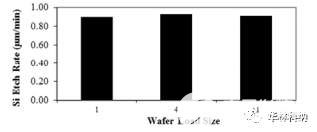

图3中的结果显示了在两个蚀刻深度的表面的层流。然而,实际测试晶片的结果显示,随着蚀刻深度的增加,外观有明显的差异。图4a在蚀刻深度为250µm时呈平滑均匀,9b在500µm时呈马蹄形。这些结果不同于CFD模型,并强调了这些类型的结构内的流动的动态性质。显然,随着蚀刻深度的增加,局部涡在腔内发展,这影响了蚀刻的均匀性。为了将这种影响最小化,Akrion开发了一种专有的工艺方法,允许在晶圆表面和空腔内更均匀地流动。其结果是蚀刻的过程更加均匀。

图1. TMAH浓度模型(2:1)vs实践

图2. H2一代的硅蚀率与晶片负载

图3. 当前测试设置的CFD模型:a)可能的流量示意图,b)300µm蚀刻深度和c)450µm蚀刻深度

图4. 不同蚀刻深度的空腔的自上而下的图片:1)250µm和b)500µm

结论

结果表明,赤克粒子系统的适当晶片工艺通过防止H2气泡粘在表面,产生均匀的蚀刻。然而,我们发现,随着蚀刻深度的增加,腔内的流动动力学开始发挥重要作用,这可以从这些腔内硅表面外观的变化中得到证明。这些局部化流模式可以通过使用赤天星开发的专有方法来最小化。使用闭环浓度控制系统也允许最小限度地使用TMAH,同时仍然保持所需的蚀刻率。这减少了发送到废物流的化学品量,有效地降低了该过程的总体拥有成本。

审核编辑:汤梓红

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)