这篇文章阐述了一种被飞思卡尔使用的高功率射频功放的热测量方法。半导体器件的可靠性和器件的使用温度有很大的关系,因此,建立使用了高功率器件的系统的可靠性模型,这些高功率器件的精确的温度特性非常关键。

芯片表面温度测量

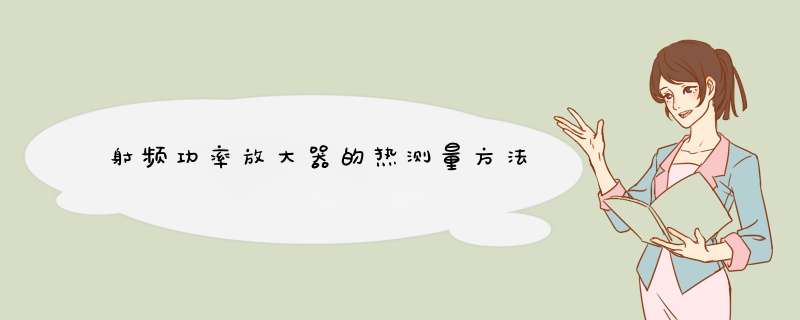

在放大器 *** 作的过程中,红外显微被用于探测芯片表面温度。因为红外温度测量方法需要直接看到芯片,芯片的陶瓷保护层就被去掉了取而代之的是一个改造后的保护层,这个保护层有个窗口以便于看到芯片。遇到塑料封装的情况,塑封的中间部分被腐蚀掉,直到芯片表面被有效的露出来。因为芯片和散热器之间的热流动取决于热传递,由因为去掉芯片表面的保护层或混合物塑封带来的测量误差可以忽略不计。暴露的芯片被包裹了一层高辐射系数的涂层(见附录)以获得固定的辐射系数,以进行红外热测量。这个涂层大大提高了红外测量的精确度,因为它使红外显微镜的辐射系数校准过程变得没有必要。这种被红外显微镜制造商推荐的辐射系数校准过程在补偿硅的半透明特性带来的误差方面是无效的[1]。在红外显微过程中,测量场中的最高芯片表面温度(“热点”)可以被定位。热点温度被作为芯片温度(TJ),用于热阻抗方面。热阻抗的计算方法后面有描述。

外壳温度(TC)测量

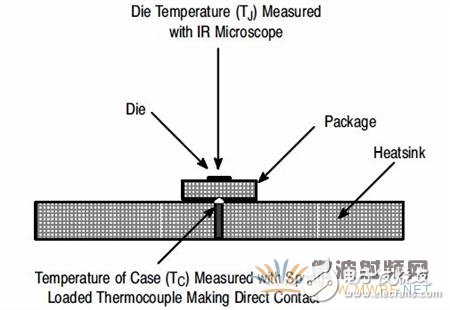

封装的外壳温度(TC)由一个直径0.020英寸的不锈钢外壳的热电偶(型号J;欧米茄号:JMQSS-020G-12)测量,这个热电偶安装在射频电路的散热器里。它被安装在底部,延伸过封装面,接触到封装的下表面(如图1)。散热器上有一个直径0.032的孔,贯穿散热器,以容纳热电偶的包装。这个小孔对界面的完整性和热流路径的干扰最小。选择的热电偶不仅具有良好的热敏性,同时具有优良的可靠性。热电偶上有d簧装置以保证和封装底面恒定的机械接触。热电偶的中心位置与封装里的最活跃的晶体管的中心的位置有关。

图1 壳体温度测量

图2 热电偶的位置

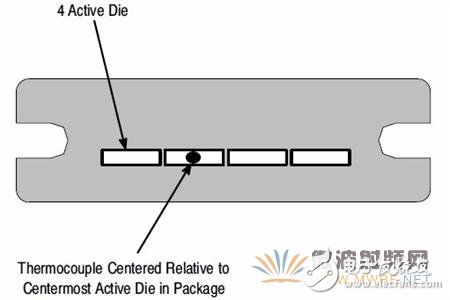

图3 散热器温度测量

散热器温度(TH)测量

在电路的散热器中的直接位于大功率射频器件贴装位置下方的散热器温度(TH)必须在特定的环境下测量。在这种情况下,用来按照热电偶的直径0.032英寸的孔钻到离电路所在的散热器的那一面0.010英寸的地方。这种散热器温度测量方法在以下情况下特别有用:

大功率射频器件被焊接在有d簧的热电偶不能被使用的地方;

用包括了各种界面材料的热电阻测量,例如热油脂或者热垫片,以决定热阻抗层叠的表现。

热测量的顺序

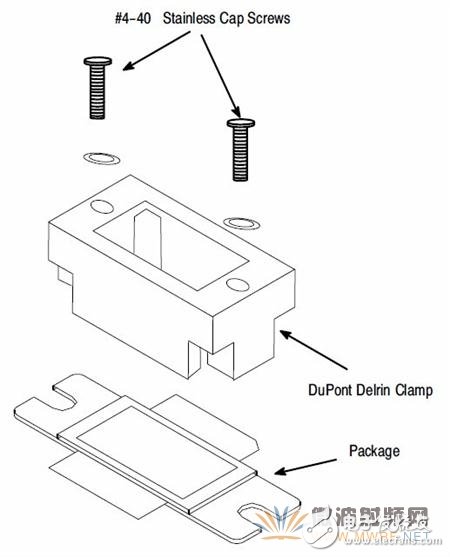

在把每个金属-陶瓷铆接元件安装到射频检测夹具之前,应该用一个辊子涂一层散热膏(道康宁340散热复合材料)到法兰盘的底面。一个杜邦聚甲奎树脂夹被用来施加向下的力,这些力被施加在两耳上和引脚上,如图4所示。这个把元件锁紧在散热器上的夹子使用了两个#4-40不锈钢组合螺钉,每个都使用5磅-英寸的力矩拧紧。

对于铆接的塑封器件,除去器件中部的封装化合物会抵消一部分器件的机械应力,这相应的影响器件的平整度,导致封装和散热器之间的温度接触变差。为了矫正者一点,一种在室温下为液态的连接材料(英达洛依焊料-51,铟泰公司)被用来代替散热膏作为界面材料。

图4 金属陶瓷器件夹紧方案的爆炸图

到了这个阶段,射频电路被保证能够被液态加热和冷却。这个阶段的温度被调整了,以便于元件的期望的外壳温度(通常在70℃到90℃之间)能够在功率测量期间被采集。当测量电路中的器件是能够得到保证的,红外扫描就开始了,预期的射频信号和功率就被施加了。一旦这个器件的期望的壳体温度到了并且处于稳定状态,红外扫描图像伴和相应的电参数就会被采集。这个数据被记录下来,相应的温度阻抗就可以计算出来。

温度阻抗,θJC,计算

在一个选定的射频测试条件下的多芯片射频功放三极管产品和多级射频集成电路的决定结到外壳热阻的方法被叙述。对于一个在特定射频测试条件下的多芯射频功放产品,结到外壳的热阻有单一的报告值。对于多级射频集成电路产品,每一级的结到壳的热阻(θJC-stage)都会给出报告。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)