本文在浅沟槽隔离刻蚀过程中发现,当刻蚀腔室上石英窗口的温度超过85℃时,刻蚀终止出现在300mm晶圆的中心。我们认为刻蚀终止的原因是由于某些低挥发SiOxCly刻蚀产物再淀积。石英窗口温度低时,此产物有部分淀积在窗口上,但窗口温度上升高于晶圆温度(60℃恒温)时,这些产物就淀积在晶圆上,导致刻蚀终止。

实验

在感应耦合等离子反应装置中对300mm晶圆(无图形晶圆及有图形晶圆)进行相应的刻蚀。表1为STI刻蚀参数。

刻蚀无图形Si晶圆时,STI刻蚀是由基于CF4的短路击穿步骤刻穿在Si表面形成的自然氧化物。在有图形晶圆的情况下,堆叠由8nm SiO2和上面的90nm Si3N4组成。用带有底部抗反射涂层(BARC)的193nm波长光刻胶制作图形。有图形晶圆的刻蚀步骤如下:刻蚀BARC、刻蚀Si3N4和SiO2(一步完成)、剥离光刻胶(在同一刻蚀室内)、穿透刻蚀(除去O2基剥离过程中形成的氧化物)以及STI刻蚀。可见,STI刻蚀是在没有光刻胶时以Si3N4作为掩膜进行的。为了检查温度对刻蚀工艺的影响,改变晶圆衬底的温度(此温度可通过菜单设置控制)和上石英窗口的温度(此温度会因腔室中激发等离子体而上升)。上石英窗口温度用热电偶监测。

刻蚀后,晶圆的性质用多种测量方法测定。有图形晶圆的刻蚀情况用扫描电子显微镜(SEM)检查。无图形Si晶圆用椭圆偏振光谱仪测量刻蚀终止层的厚度,用飞行时间二次质谱仪(TOFSIMS)测量化学组分和被刻蚀表面的形状。晶圆温度用KLA-Tencor的敏感晶圆测量,它能记录刻蚀过程中晶圆表面温度的变化情况。

结果和讨论

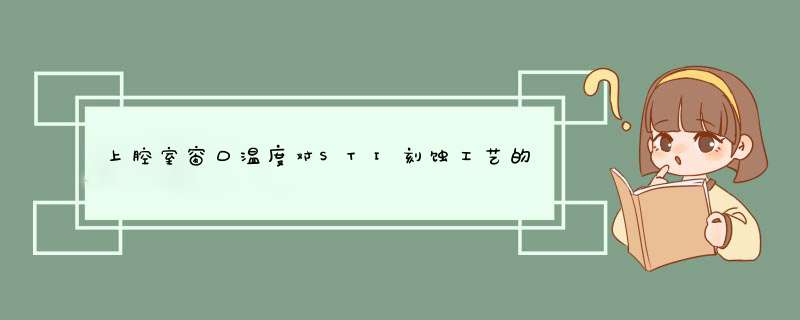

图1是观测到的刻蚀终止现象。刻蚀终止在开放区域的晶圆中央完成,远离中央出现类似针状的结构(部分刻蚀终止或微掩蔽),在晶圆边缘处没有观测到刻蚀终止。

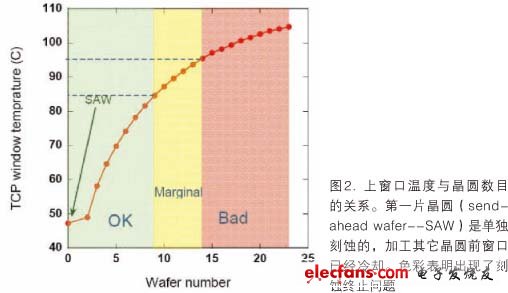

当刻蚀一批23片晶圆时,这一现象在最后的10-15片晶圆上观察到。分析刻蚀设备数据记录后发现,随晶圆数目变化的唯一参数是上石英窗口的温度。如图2所示,窗口温度与出现刻蚀终止之间可见明显的关联。

还发现刻蚀终止对等离子体中的氧浓度极其敏感。氧浓度为10sccm时,任何窗口温度下都观察不到刻蚀终止,而氧浓度为15sccm时,任何窗口温度下都可观察到刻蚀终止。总之,上窗口温度以某种方式影响有氧存在时的机理。

解释此影响曾有几种假设:热量从上窗口向晶圆传递;等离子组分的改变(特别是氧浓度的增加)是由于热窗口上的复合减少;某些低挥发刻蚀产物的淀积平衡改变(在热窗口上淀积少,较冷的晶圆上淀积多)。

热量从上石英窗口向晶圆传递

热传递之后的推理如下。当上窗口加热时,热量向晶圆表面传递。较热的表面在有氧存在时氧化较快,氧化/刻蚀的平衡向氧化偏移。但是,用KLA-Tencor的传感晶圆测量晶圆表面温度时排除了晶圆加热:当窗口从50℃加热到100℃时,观察不到晶圆温度的任何变化。另一个否定热传递的事实是,当衬底温度从60℃升高到70℃时,观测到的刻蚀终止实际上是减少的。

在加热的石英窗口上O原子复合减少

复合减少的推理如下。温度增加使氧原子解吸,从而减少了表面复合的几率,并增加了等离子体内的氧原子浓度,这就促进Si表面氧化引起刻蚀终止。但在我们的温度范围内,复合几率并不随温度有多少改变,甚至温度高达1300℃时仅稍有增加。进而电子碰撞率(由自激励电子等离子共振谱仪SEERS测定)也显示随窗口温度的增加改变有限,这可用中性加热解释,化学组分没有改变。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)