近年来,新一轮世界科技革命正在进行,第三次工业革命加速孕育,以3D打印机为代表的堆积制造业正成为第三次工业革命的重要标志。堆积制造改变了过去通过去除多余材料进行加工生产的制造模式,通过逐层堆积材料进行直接生产,带来制造工艺、制造模式的根本变革。欧、美等发达工业国家无论在堆积制造技术创新还是在应用领域都已经取得了显著进展。与发达国家相比,我国虽取得了一批基础研究成果,但堆积制造技术的产业化进程仍相对缓慢。当前,我国正处于工业转型升级的关键时期,发展堆积制造业对于抢占先进制造业发展制高点、加速工业转型升级具有重要意义。

堆积制造(AddiTIve Manufacturing,AM)技术,俗称3D打印技术,以计算机设计模型为蓝本,通过软件分层离散和数控成型系统,用激光束或其他手段将塑料、合金等特制粉末进行逐层堆积黏结,最终叠加成型,制造出实体产品。这一技术始于快速成型技术(RP),综合应用了CAD/CAM技术、激光技术、光化学以及材料科学等诸多方面的技术和知识,目前已经发展出激光烧结技术、熔融沉积成型技术、立体光刻技术、喷墨沉积(3D打印)技术、电子束(e-beam)熔炼技术、超声波固结技术(UC)等几种类型。国际标准化组织(ASTMF42)召开的技术委员会决定,堆积制造技术是以上诸类技术的总称。

3D打印技术越来越多地应用在电影制造业。

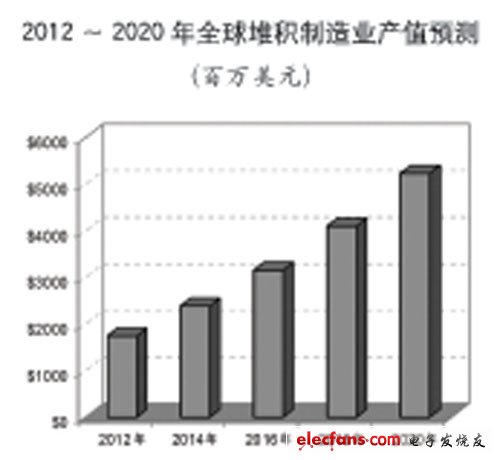

当前,在全球范围内堆积制造已初步实现产业化,预计未来5~10年,随着技术的不断进步及市场需求的扩大,以3D打印机为代表的堆积制造业将呈现新的发展趋势。

2016年市场规模过31亿美元

堆积制造技术诞生25年以来,已应用于各个行业,年均增长率接近27%。

堆积制造技术诞生25年以来,已应用于从航空航天到牙科和口腔正畸等各个行业,堆积制造产品和服务收入的年均增长率接近27%。据市场研究公司Wohlers Associate发布的2012年度报告,2011年堆积制造业销售收入达16.8亿元,比上年增长29.4%。据预测,到2016年该行业市场规模将达到31亿美元,到2020年将增长到52亿美元。

首先是个人应用增加。随着2000美元以下堆积制造设备的引入,个人或团体爱好者越来越可能购买和使用堆积制造设备。其次是专利权的到期加速了其在国际范围的应用。早期堆积制造专利面临到期,并开始影响到新设备的开发及其在美国和海外的应用。

主要国家积极推进技术应用

从堆积制造应用来看,欧洲占29.1%,北美占40.2%,亚洲占26.3%,其他地区占4.4%。

美国和欧洲在堆积制造技术的研发及推广应用方面具有领先地位。美国在3D打印机领域居于垄断地位,是全球3D打印技术和应用的领导者。当前,美国Z CorporaTIon和斯特塔西(Stratasys)两家公司的产品在全球占有绝大多数市场份额。1994年,美国麻省理工学院(MIT)的科研和技术专家发明了3D打印技术并申请了专利。1997年,Z CorporaTIon公司正式成立,并将3D打印技术推向市场,其3D打印机产品在全球市场份额中占一半以上。美国Stratasys公司也率先推出了基于FDM技术的快速成型机,并很快发布了基于FDM的Dimension系列3D打印机。

当前,由于FDM技术得天独厚的优势,已经在汽车、家电、电动工具、机械加工、精密铸造及工艺品制作等领域使用。欧洲紧随美国重视对3D打印机的研发应用,至今已生产出多种新产品。具有代表性的有意大利发明家恩里科·迪尼(Enrico dini)发明的一台巨大的3D打印机,这台机器可以用沙子直接打印立体的建筑。欧洲飞机制造公司空客公司(Airbus)正推出3D打印飞机计划,预计2050年前完成,此计划将使用机库般大小的3D打印机,制造飞机零件。

其他国家也在不断加强堆积制造技术的研发及应用。澳大利亚近期制定了金属堆积制造路线;南非正在扶持基于激光的大型堆积制造机器的开发;日本着力推动堆积制造技术的推广应用;中国堆积制造设计服务市场快速增长,已有几家企业利用堆积制造技术生产机器设备和提供服务。从堆积技术的应用来看,欧洲地区占29.1%,北美地区占40.2%,亚洲地区占26.3%,其他地区占4.4%。其中,亚洲地区的应用主要集中在日本和中国。

堆积制造业依然面临挑战

堆积制造业已经有了长足发展,但有关材料、工艺、设备和应用的挑战依然存在。

(一)材料可用性

目前的可用原料还不多,开始逐步从树脂、塑料扩展到陶瓷、金属,乃至最新的金、银以及强度极高的钛和不锈钢等材料。虽然已有大量的同质与异质材料混合物应用于堆积制造业,但仍然需要开发更多的材料。其中包括更好地理解已经使用的材料的加工-结构-属性之间的关系,从而了解这些材料的局限性和优点。此外,还需要开发质量测试程序和方法,以帮助扩展可用材料的种类。另外还需要为材料提供力学性能数据的规范性标准,也需要更详细的由这些材料性能制成零部件的规范信息。工程师和设计师在没有充分认识材料属性之前,是无法进行相应零部件设计的。目前很多堆积制造工艺和材料已经得到研发。因此,建立全面的规范标准只需要整合资源,但这需要研究机构以及系统与材料制造商共同参与。

(二)工艺条件

一是工艺控制。为提高机器之间的连贯性、重复性和统一性,需要有内部过程监控和闭环反馈的方法。应认真审查原位传感器,以此来提供无损性评估,并使之能够进行早期缺陷检测,特别是与热能控制有关的缺陷检测。较好的流程控制也将减少设备故障时间,而这是目前许多机器和工艺面临的主要问题。二是工艺理解与建模。要了解和预测材料性能(如表面粗糙度和疲劳性能),就需要有堆积制造工艺的新物理模型。更好地理解基础物理学将有助于创建预测性模型,使设计师、工程师、科学家和用户能够估计零部件在设计过程中的功能特性,并调整设计以达到预期的结果。

(三)设备要求

一是需要建立设备认证标准。设备认证标准可以帮助实现机器到机器以及部件到部件的可重复性。政府的资格审查程序使得行业规范更加严格。因此,尽可能简化这些必要的程序可以帮助获取更多的堆积制造技术。依靠标准化的材料性能数据库,对设备或工艺水平的认证可以帮助减少认证时间和精力消耗。二是设备的模块化。许多用于堆积制造的控制器与设备模块有封闭式的架构,使用户难以测试新铸造程序、材料等。开放式架构控制器和可重构设备模块将使制造和研究更灵活,这类似计算机数控(CNC)加工系统的模式。

(四)设计工具

堆积制造要求开发和广泛运用计算机辅助设计(CAD)工具。对于直接零部件制造,需要新的工具来优化形状和材料性能,同时设计复杂的点阵结构,以最大化地减少材料使用和重量。对于非专业性市场,基于网络的新设计工具可能允许非专业人员创造性地设计满足其需求的产品。新的支持Web的协同设计环境会带动专业设计师连同初级用户一起进行个性化设计。

对于直接零部件生产而言,依然面临4个方面的技术挑战:一是变形开裂——主要是热应力控制不好,容易变形,控制变形又容易开裂;二是内部质量——力学性能低,无法承受住疲劳高温等;三是技术标准——对任何一个新技术产业来说,标准都是很重要的;四是成套装备——缺乏大型装备(如真空炉,目前欧洲已具有30吨的真空炉),只适合做小型零件激光快速成型。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)