预计至 2050 年,世界能源消耗将增长近 50%,随着对可再生能源的需求增加、汽车工业系统 电气化以及对电源管理应用中设备的小型化和提高效率的需求不断增长。

随着半导体器件尺寸的缩小和变得更加复杂,缺陷定位和故障分析变得更加关键,也更具挑战性。借助高密度互连、晶圆级堆叠、柔性电子器件和集成基板等结构元素,导致故障的缺陷有更多的隐藏空间。更糟糕的是,这些故障可能发生在设备封装阶段,导致产量下降和上市时间增加。

为了克服这一挑战,结合电气故障分析 (EFA) 和物理故障分析 (PFA) 可以更深入地了解故障机制,并最终提高性能、可靠性和制造良率。当先进的 EFA 和 PFA 分析工具结合到完整的 EFA 到 PFA 工作流程中时,这些工具可以让您在氮化镓 (GaN) 等宽带隙 (WBG) 材料中更快、更准确地定位和表征细微的电气问题和碳化硅 (SiC)。

在功率器件中使用新材料

如今,半导体行业正在超越硅,开发下一代功率器件:WBG 功率器件。WBG 功率器件非常适合要求苛刻的应用,例如需要高功率的电动汽车或需要超长电池寿命的物联网设计。不幸的是,GaN 和 SiC 等材料可能会遇到开发人员尚未见过的故障模式。因此,传统的故障分析方法可能无法胜任这项任务。这使得识别可能影响产量和可靠性的根本原因变得更加困难。

硅金属氧化物半导体场效应晶体管 (MOSFET) 提供了一个有用的示例。这些产品专为大功率应用而设计,已成为大多数开关电源应用的首选设备。不幸的是,功率 MOSFET 的性能已达到极限,因为新的要求要求在更小的封装中提供更高的电压和更快的频率。使用 GaN 或 SiC 重新设计此类设备,可以为新兴的大功率应用创建可靠、紧凑且具有成本效益的解决方案。

功率 MOSFET 器件的故障

当使用 WBG 材料制造时,功率 MOSFET 具有垂直结构,将源极和漏极放置在晶圆的相对两侧,从而实现更高的电流和电压偏置。这与使用并行结构的 CMOS 器件不同。

在电气领域,漏极和源极之间的漏电流 (I DSS ) 或栅极和源极之间的漏电流 (I GSS ) 是功率 MOSFET 故障的一般类别。将故障分析集中在这些机制上的能力提供了重要的见解,可用于改进生产方法、生产良率和未来设计。

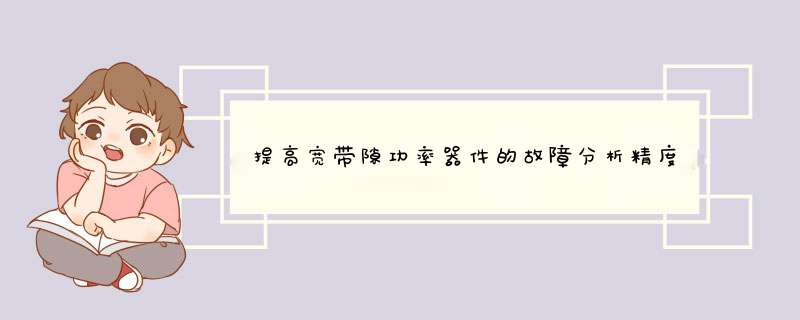

图 1:电子束图像显示了功率 MOSFET 晶片的漏极侧,铝沉积在钛/氮化钛层的顶部。

在物理实现中,铝 (Al) 和钛 (TI) 或氮化钛 (TIN) 的金属层通常沉积在单个晶体管的顶部(图 1)。这些不透明的层会造成故障隔离的困难。例如,很难使用光子发射显微镜或光束感应电阻变化 (OBIRCH) 扫描来准确观察或定位缺陷。光子无法穿透金属层,金属可能会吸收 OBIRCH 激光。

EFA-TO-PFA 工作流程

WBG 功率器件(如功率 MOSFET)所带来的一系列挑战为采用新的故障分析方法提供了强有力的理由。

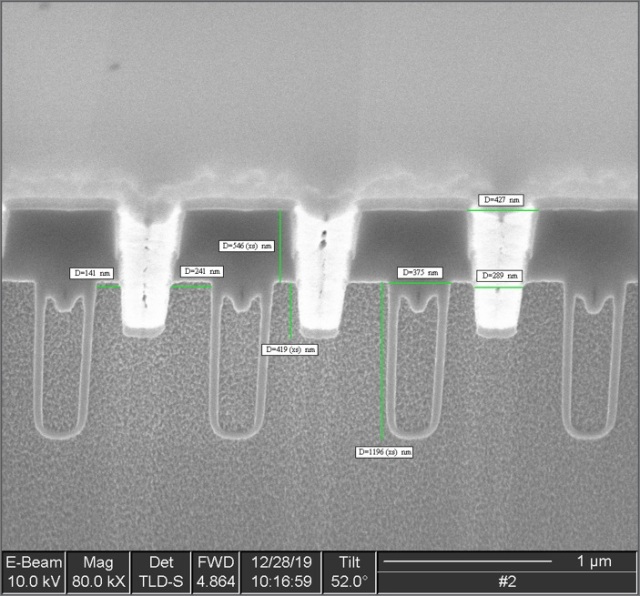

与功率设备制造商合作,开发和验证了一个由四部分组成的工作流程,该工作流程结合了 EFA 和 PFA 的优势,可实现电气和物理故障的快速定位、隔离和可视化。例如,使用 Thermo Fisher ScienTIfic 的 EFA 和 PFA 解决方案,工作流程从 EFA 进展到 PFA。四部分工作流程包括:

粗略故障隔离:在功率 MOSFET 中,故障可能是由于 I DSS或 I GSS泄漏电流。在这个阶段,Thermo ScienTIfic ELITE 和锁定热成像仪用于通过厚厚的顶层金属检测热点及其位置。由于金属层掩盖了确切的缺陷,因此需要额外的步骤来准确确定故障及其确切位置。

样品制备和去处理:为了准确识别故障及其确切位置,需要在金属层中创建一个“窗口”以暴露各个晶体管。这是通过使用 Thermo Scientific Helios 5 PFIB 进行去处理来完成的,以去除 Al 和 Ti/TiN 的顶层。

精细故障隔离:然后使用带有一个或两个尖端纳米探针的 Thermo Scientific ELITE 或 Hyperion II 对去处理区域进行精细故障隔离,以扫描并确定精确的故障位置。

成像和分析:通过精细故障隔离确定准确的故障位置后,使用 Thermo Scientific Helios 5 DualBeam 观察和分析实际的物理缺陷。

图 2:工作流程从粗故障隔离到去处理,再到精细故障隔离,再到缺陷成像,这是一个失败的源接触。

结果

在同一个示例中,我们与客户合作,在有缺陷的 MOSFET 芯片和晶圆上测试和验证了 EFA 到 PFA 的工作流程。

对于每个样品,EFA 通过厚铝层检测到一个热源。去处理快速、均匀地去除了铝和 Ti/TiN 屏障,以进入感兴趣区域 (ROI)。扫描 ROI 以在纳米尺度上专门隔离故障。PFA 数据使客户能够成功地可视化和验证各个故障位置的缺陷。

在所有情况下,工作流都实现了 100% 的成功率来导航并确定故障。

审核编辑:刘清

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)