第一作者:Shengda D. Pu, Chen Gong

通讯作者:Xiangwen Gao, Peter G. Bruce, Alex W. Robertson

通讯单位:牛津大学

水系锌电池由于具有成本低、环境友好、安全性高和容量大等优势,未来有望应用于大规模储能。同时金属锌负极具有较高的理论容量(5851 mAh mL-1)、无毒、不易燃、储量丰富、导电性良好等优点,是理想的电池负极材料。然而,传统的金属锌负极在循环过程中会形成严重的枝晶,这将导致电池可逆性差、电压极化大、副反应增加、短路等问题,极有可能引起电池失效。许多学者使用促进锌平面沉积来避免锌枝晶的生长,因为平坦的锌负极将有利于电池实现可逆长循环。其中一种方式是通过使用与锌(002) 面晶格常数与结构接近的基底作为负极集流体,以此来诱导锌(002) 面沉积,比如石墨烯或者Sn进行锌电镀。然而,在这些体系中仍然可以观察到一些非平面锌的沉积结构,尤其是在电镀锌岛的周围和晶界。因为锌和基底材料的晶格常数存在差异,在不同位置成核的电镀锌岛在生长并相遇时无法完美融合,它们在融合时往往会带来一些晶体缺陷,如位错、层错、晶界。这些晶体缺陷会在之后的沉积和循环中诱发更多的非平面沉积,从而影响电池在高倍率,长循环下的性能。因此寻找一种不仅可以促进平面锌电镀、且可以尽可能减少晶体缺陷的负极基底/材料迫在眉睫。

【成果简介】

鉴于此,牛津大学的Xiangwen Gao, Peter G. Bruce & Alex W. Robertson团队提出使用(002)单晶锌作为理想负极电镀时将实现均匀平坦的锌镀层。其在200 mA cm−2 的电流密度下仍然可以保持平坦的锌电镀。同时Zn//Zn对称电池在高达 50 mA cm−2 的电流密度下,循环 1200 次 (每循环 4mAh cm−2)后,也可以依然保持平坦的负极表面,其平均库伦效率可达到 99.94%。如此优异的电化学性能是由于电镀锌与基底单晶锌(002)面形成了完美的同质外延晶格匹配,从而抑制了电镀过程中晶体缺陷的产生,这非常有利于锌的均匀沉积。由于形成的晶体缺陷位点很少,因此即使在极高的电镀速率下,枝晶也几乎没有机会成核。相关研究成果以"Achieving Ultra-High Rate Planar and Dendrite-Free Zinc ElectroplaTIng for Aqueous Zinc Battery Anodes" 为题在Adv. Mater. 上发表。

【核心内容】

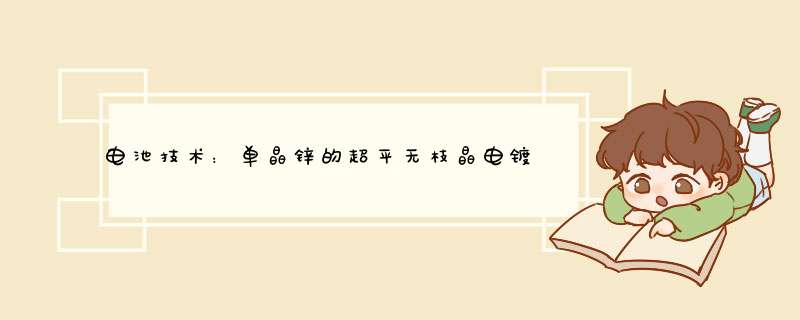

图 1. 在不同负极集流体上电镀锌的形貌表征。在(a,b)不锈钢、(c,d)多晶锌片、(e,f)单晶锌上电镀锌的低倍率和高倍率SEM。(g,h)电镀锌和单晶锌基底的横截面SEM和EDS。在(i)不锈钢、 (j) 多晶锌、 (k) 单晶锌上电镀锌的AFM图像。

用2 M ZnSO4水系电解液,在抛光的单晶锌(002)表面上进行电镀。作为比较,同时在其他基底(316不锈钢、铜、铂、多晶锌)上使用相同条件下镀锌,容量:0.5 mAh cm-2;电流密度:2 mA cm-2。扫描电子显微镜(SEM)显示,沉积在不锈钢、铜、铂和多晶锌上的锌均表现出随机取向的片状形态,从电极表面向外延伸(图1 a-d)。原子力显微镜(AFM)成像显示,这些不规则结构导致电极变得粗糙(图1 i, j)。相比之下,单晶锌电极上镀的锌平坦光滑,呈现六边形(图1e、f ,k)。使用SEM结合聚焦离子束(FIB)横截面和能量色散X射线光谱(EDS)探究电沉积锌与基底单晶锌的界面(图1 g、h),结果显示,没有明显的缺陷或偏析。这表明沉积的锌岛与单晶锌基底形成了近乎完美的共形外延金属键。

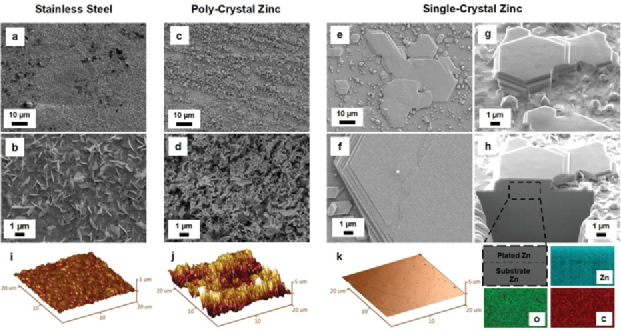

图 2. 在(a)10 mA cm-2和(b)200 mA cm-2下在单晶锌电极上电镀锌的SEM图像。(c)在200 mA cm-2下将锌电镀到单晶锌电极上的低倍光学显微镜图像。(d)在各种电极基底上电镀锌的XRD对比。(e)200 mA cm-2下,电镀锌后单晶锌电极的低倍EBSD取向图。(f)单晶锌上三个合并的电镀锌岛SEM图像。(g)两个合并电镀锌岛之间界面的FIB横截面的SEM图像。(h)三个电镀锌岛的交叉点EBSD图像。

为了确定单晶锌电极的性能极限,该工作在高容量和高电流密度下进行电镀。当将电流密度从2 mA cm-2提高到10 mA cm-2,电镀容量从1 mAh cm-2提高到8 mAh cm-2时,单晶锌上锌的沉积依然很均匀(图2a)。进一步提高电流密度,同时保持电镀容量为8 mAh cm-2。结果发现,即使在200 mA cm-2的超高电流密度下(图2b),电镀的锌仍保持平坦,没有枝晶生长(图2b)。在10 mA cm-2或200 mA cm-2电镀后,沉积锌的XRD图案保持不变(图2d),证明在电沉积过程中形成的非平面锌极少。而不锈钢、铜和多锌上沉积的锌沿其他晶体取向生长,包括(100)、(101)和(110)面,这更容易形成枝晶并造成锌腐蚀。EBSD映射(图2e)进一步证实,单晶锌上电镀的锌在整个电极上始终是平滑的,仅表现出(002)晶体取向。这也是同类工作中第一次使用大面积EBSD来表征沉积后的锌表面,其晶向一致性进一步说明了该系统能很好的减少晶体缺陷及非平面锌的生长。

图2c显示,在200 mA cm-2下镀锌后,由于超快的沉积动力学,形成了多个单独的六角锥形的电镀锌岛。横截面SEM和EBSD映射表明,由于与基底具有相同的(002)取向,这些电镀锌岛其实已经在生长过程中逐渐融合在了一起 (图2f-h)。横截面(图2g)显示,在合并时两个岛之间的界面处没有明显的缝隙或空穴形成。这个21 µm深的横截面显示,沉积锌内部没有缺陷。在三个合并锌岛之间三相点处的EBSD映射(图2h)显示,沿三个方向的颜色分布均匀,表明合并时在界面处没有形成任何面外锌晶体取向以及孪晶。这表明电镀的多个锌岛因为具有超高的晶格匹配度, 能够合并成单个晶粒。

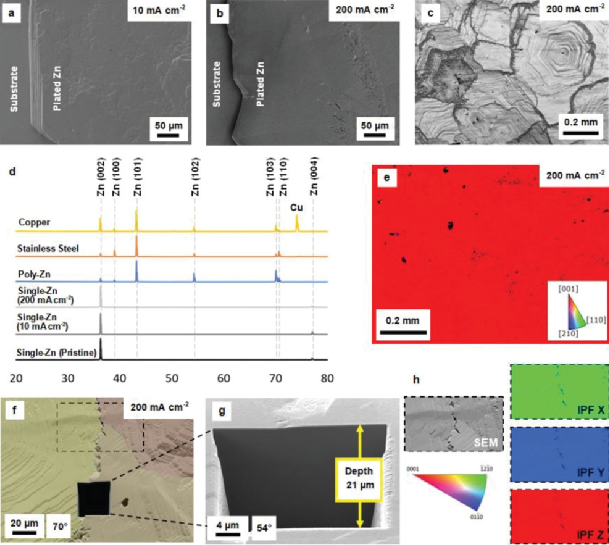

图 3. (a-g)将锌电镀到半晶格匹配的基底上示意图。(h-n)电镀到完美晶格匹配的基底示意图。(o-r)单晶锌负极在2 mA cm-2下不同容量电镀锌的SEM图像。

图3 说明了将锌电镀在半晶格匹配和完美晶格匹配的基底的区别。图3 i、l、p显示,将锌电镀在完美晶格匹配的单晶锌上时,在初始成核后,这些离散的六边形锌岛将会均匀地增厚和扩展(图3j、m、q),并最终合并成单个晶粒(图3n、r)。然而,半晶格匹配的基底(图3a-g)可能会由于晶格失配,而形成不完美的界面。因为两个电镀锌岛在相遇时可能不会形成完美的六边形晶格结构(图3c),来自岛1的原子A将与来自岛2的原子B结合,但由于存在原子间距,它不会与原子C或D结合。这种不完美的界面将导致在这些岛之间形成晶体缺陷区域,使它们在之后的沉积和循环中容易受到其他副反应和锌枝晶生长的影响。

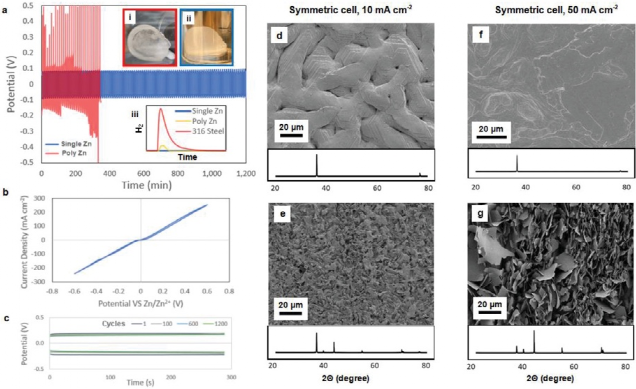

图 4.(a)多晶锌/不锈钢电池和 单晶Zn//Zn对称电池在10 mA cm-2下的恒流循环曲线。插图:(i)多晶锌/不锈钢电池隔膜,具有明显的“死锌”;(ii)单晶锌对称电池隔膜;(iii)用硫酸溶液滴定后,循环隔膜中析氢的质谱分析。(b)三电极电池(单晶锌工作电极、多晶锌对电极和参比电极)在20 mV s-1扫速下的循环伏安曲线。(c)在50 mA cm-2下循环1200次的单晶锌对称电池电镀和剥离过电势。(d)单晶锌负极和(e)多晶锌负极在10 mA cm-2、1 mAh cm-2下循环100次后的SEM图像和XRD谱。(f)单晶锌负极在50 mA cm-2、4 mAh cm-2下循环1200次后的SEM和XRD谱图,以及(g)多晶锌负极在50 mA cm-2下循环200次后的SEM和XRD谱。

图4a显示,多晶锌/不锈钢对称电池仅在30个循环后,就产生了显著的沉积过电位(图4a),拆卸电池后,在隔膜中发现了大量的“死锌”,表明循环过程中形成了锌枝晶。相比之下,循环后在单晶锌对称电池的隔膜上没有发现“死锌”。通过用H2SO4溶液滴定隔膜,并通过在线质谱检测H2,以量化多晶锌/不锈钢对称电池中“死锌”,分别为0.73 mAh cm-2和0.032 mAh cm-2,而没有从单晶锌对称电池中检测到“死锌”的析氢信号。单晶锌负极在循环后完美地保持了其(002)晶体取向,并且没有形成枝晶(图4d)。

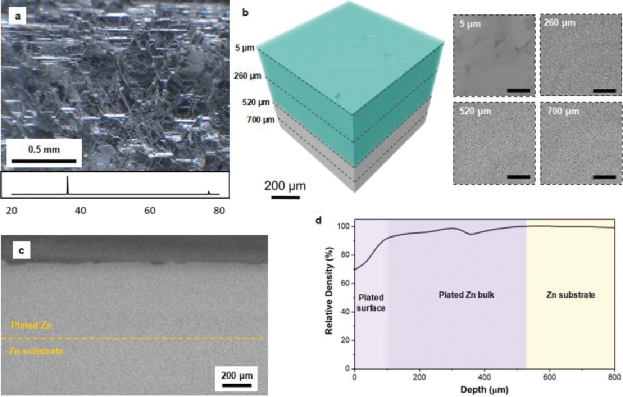

图 5.(a)单晶锌上电镀锌至0.52 mm后,单晶锌表面的光学显微镜图像和XRD。(b)电镀锌和单晶锌基底的体积渲染XCT图像,以及距离表面不同深度(5、260、520和700 µm)的平行2D切片。(c)电镀锌与单晶锌基底界面的虚拟横截面图像切片。(d)(b)图中锌的相对密度分布。

除了用作高性能锌电池负极外,这种高速外延电沉积系统还可用作生长单晶锌。为了验证这一假设,在ZnSO4溶液中以30 mA cm-2将大量锌(厚度为0.52 mm,相当于304 mAh cm-2容量)电镀到单晶锌基底上。图5a显示,电镀后形成了六边形平面锌晶体,表明(002)晶体取向得到了很好的保持。XRD进一步证实了这一点,循环后没有出现新的峰(图5a)。

X射线计算机断层扫描(XCT)用于检测电镀锌层的内部质量(图5b-d)。3D渲染XCT图像和2D图像切片(图5b)显示,沉积的锌没有明显的缺陷,并且密度与基底锌本身没有差异。虚拟横断面图像切片表明,基底单晶锌和电镀锌之间没有界面缺陷(图5c),体现了无缺陷金属键合的外延电镀。除了靠近电镀表面的区域(小于100µm)中,锌岛合并可能不完全外,大部分电镀锌的灰度与基体锌相当,说明电镀锌具有完美的结晶度 (图5d)。

【结论】

本工作表明,使用单晶锌金属负极,无需任何额外结构或者界面改性,就可以解决锌枝晶问题,并在锌离子电池中实现出色的电池性能。使用单晶锌作为负极,可以在200 mA cm-2的高电流密度下实现无枝晶锌沉积。在50 mA cm-2下循环1200次后,这种无枝晶外延表面依然得以保持。这优异的性能归因于在电镀锌过程中,几乎完全抑制了晶体缺陷的形成,从而最大限度地减少了枝晶成核可能。此外,本文还证明,外延电沉积可以作为一种简单且可规模化的方法来生长高质量的单晶锌,大大降低了它的成本。本工作提出的策略有望为抑制水系锌电池以及其他电池体系中的枝晶提供指导。

Achieving Ultra-High Rate Planar and Dendrite-Free Zinc ElectroplaTIng for Aqueous Zinc Battery Anodes. Advanced Materials, 2022.

https://doi.org/10.1002/adma.202202552

编辑:黄飞

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)