引言

在五自由度主动磁悬浮轴承控制系统中,采用由工控PC+DSP控制器的架构是一种较好的方法,而DSP核心控制器则是磁悬浮轴承控制系统中非常重要的一部分,对主轴位置信号的精确采集是DSP控制器的首要任务。在本控制器中采用MAX115对主轴位置的模拟信号进行采集。

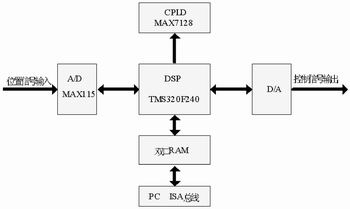

图1 磁悬浮轴承DSP控制器的结构简图

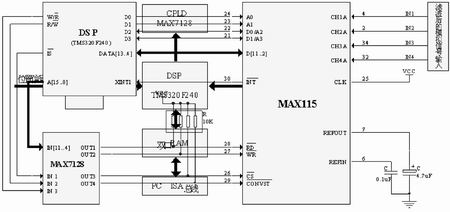

图2 MAX115与TMS320F240 DSP之间的接口电路图

磁悬浮控制器中的ADC选择

在磁悬浮主轴控制器的设计中,对主轴位置的测量是至关重要的。位置传感器的信号经过适当的信号调理电路处理后被传送到A/D采样通道,ADC把得到的模拟信号转换成相应的数字信号,芯片采样的精度和分辨率以及采样转换时间是非常重要的技术参数,它们直接决定着控制速度和控制精度。本控制器中采用的传感器是一种电涡流位移传感器。它是一种高精度无接触式传感器。

本系统要求能分辨1mm位置信号,根据传感器的传感特性,必须要求有至少为12位的分辨率。同时本系统中要求绝对精度不低于±1LSB。 由于磁力轴承系统要求的控制周期很短(一般小于200ms),故要求ADC的采样时间也必须很快(一般在20ms内)。

综上考虑选用Maxim公司的MAX115作为ADC来完成主轴位置信号的采集。MAX115是12位2×4通道同步采样逐次比较型ADC,其具有两组ADC,每组4通道连续采集保持;单通道转换时间为2ms;转换精度±1/2LSB;4通道传输率为16ksps;并且内部具有2.5V参考电压和10MHz时钟,极大地精简了外部附加电路;其高速的并行接口可以方便地与DSP相连。

MAX115与TMS320F240

的接口电路

图1是磁悬浮轴承DSP控制器的结构简图。图中4路主轴位置信号经由MAX115进行A/D转换后,采集结果通过中断方式输入到DSP内。DSP经过滤波算法处理后,将采集数据写到双口RAM内,计算机通过ISA总线访问双口RAM并将其中的数据取走,进行上位机的图形显示、数据分析等功能。同时DSP进行控制算法计算,计算之后将控制数据通过控制器板卡上的4路DAC输出给功率放大器,从而实现对主轴的控制。这样,利用DSP处理速度快的特点来完成算法的计算,利用PC机强大的多媒体处理特点来实现主轴位置监视和数据分析,DSP和PC同时相对独立工作,互不影响,从而加快了系统的处理速度。

MAX115和DSP硬件的接口设计如图2所示,MAX115引脚A0-A3和引脚D0-D11是具有三态的双向接口,可以直接和DSP相关引脚进行连接。为简化电路设计和增加可靠性,系统中使用的是内部基准电源,此时要将REFIN引脚接上一个0.1mF的旁路电容;同时使用内部时钟10MHz,并将CLK引脚接上VCC。

MAX115与TMS320F240进行接口设计时主要考虑两个问题:一是MAX115数据线和控制模式线共用问题。由于MAX115的D1/A3,D0/A2为数据和地址共用引脚,但实际设计时不能将此引脚同时连接到DSP的地址线和数据线,此处即为DSP和MAX115接口连接的难点。本系统设计时用一种全新的方法来实现,因为DSP有16位的数据线,而MAX115只需要12位数据线和2根工作模式控制引脚,所以通过将DSP的14根数据线直接接到MAX115上的地址和数据线,即D0接AD_A0,D1接AD_A1,D2接AD_D0,D3接AD_D1,D4接AD_D2......D13接AD_D11,当对MAX115进行编程时,通过可编程逻辑器件MAX7128进行地址选通,MAX7128编程采用Altera公司的Max+plusⅡ集成环境,使用AHDL语言编写。

... ...

MAX115的和信号线由DSP的和分别直接连接即可。通过DSP的数据线的D0-D3作为编程地址线从而对其工作模式进行编程。当A/D转换结束后,要从ADC中读取数据,读到14位数据D13-D0时,再将所得数据左移2位,即屏蔽掉低2位无效的输入后,即可得到12位A/D采集数据。另一个问题是MAX115与DSP接口的速度匹配问题,由于DSP速度过快,会导致MAX115无法正常工作,所以系统中采用软件的方法插入等待状态,具体 *** 作见下文的软件设计。

控制器中MAX115的片选()信号、转换开始()信号及读()写()信号都是由MAX7128产生的。MAX7128编程方便,易于调试,用其实现快速地址选通等功能来加快系统的处理速度。其中DSP的参与地址译码。

软件设计

DSP作为下层的CPU来控制数据采集的整个过程。本控制器设计使用的编程软件是TI公司的CCS,采用C语言及嵌入式汇编编程,这样编写的程序简洁,易于读懂。

本控制器采用4通道连续转换,A3A2A1A0=0011。上电后DSP给MAX115写入工作方式,然后送信号,A/D转换开始,转换完成后,MAX115发出请求AD_INT变低,DSP中断立刻开始读取A/D转换结果。MAX115的与DSP的XINT1相连,作为DSP的外部中断输入。当A/D转换完成后,变低,DSP进入中断服务程序,在中断服务程序中将A/D转换结果读出。这种方法应用于快速转换,只要中断来了便进行转换,充分利用了CPU的资源。下面给出了中断方式下DSP控制A/D转换的部分程序。其中主要以中断子程序为主,其它中断初始化及其DSP中断向量程序均省略。

_____ A/D转换电路 _____

data=0X03; /*MAX115工作方式选择A3A2A1A0=0011*/

asm(" OUT _data,0003h ");

/*选择ADC,并写入工作模式*/

asm("rpt XXX ");

/*XXX为一个数值 其大小应根据实际调试而决定*/

asm(" nop ");

/*延时 匹配速度*/

asm(" OUT _data,1003h ");

/*A/D转换开始用地址1003h来选中信号*/

_____A/D转换结果的读取_____

void AD_INT()

{ asm(" IN _ad_result1,0003h "); /*读入AD_CH1A转换结果*/

ad_result1=ad_result1&0x0fff;

ad_result1=ad_result1*2;

/* CH1A通道最后结果ad_result1*/

asm(" rpt XXX ");

asm(" nop ");

asm(" IN _ad_result2,0003h "); /*读入AD_CH2A转换结果*/

ad_result2=ad_result2&0x0fff;

ad_result2=ad_result2*2;

/* CH2A通道最后结果ad_result2*/

asm(" rpt XXX ");

asm(" nop ");

asm(" IN _ad_result3,0003h "); /*读入AD_CH3A转换结果*/

ad_result3=ad_result3&0x0fff;

ad_result3=ad_result3*2;

/* CH3A通道最后结果ad_result3*/

asm("rpt XXX ");

asm(" nop ");

asm(" IN _ad_result4,0003h "); /*读入AD_CH4A转换结果*/

ad_result4=ad_result4&0x0fff;

ad_result4=ad_result4*2;

/* CH4A通道最后结果ad_result4*/

}

调试程序时一定要注意MAX115与DSP的时序配合问题,参考Maxim公司的MAX115产品资料,根据资料所标示出的时序图来调试电路。在送A/D工作模式后,再送信号,12ms后MAX115输出信号,此信号可以作为A/D转换已经完成的标志。如果是多通道A/D采集,在读转换数据时,要在读每通道之间加不小于45ns的延时,这样才能保证读出数据是可靠真实的模拟信号。

结语

本文主要探讨了12位ADC MAX115与TMS320F240之间的硬件接口电路,并给出了采集程序的流程,在实际的磁悬浮轴承控制系统中采用了中断采集法,实现了对磁悬浮主轴位置的精确测量,达到了很好的效果。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)