现代化的设计生产方式早已从原始的独立串行设计变成了一个并行设计的工程,产品开发实际是一个各种技术整合的过程。

硬件产品可生产性研究的是将产品制造过程中的各个环节如:物料选型、PCB制造、SMT加工、可测试性、结构装配、甚至包装方式等整合在一起进行最初的整体设计优化,在硬件产品的最初立项以及设计阶段中规避掉大部分影响产品的各类可生产性问题,使产品在质量、生产效率、成本、产品上市周期上得到利益最大化。

电子生产管理上有这样一个评估:在每一个主要工序上,其后序工序的解决成本费用为前一道工序的10倍以上(设计问题如果在试制时才改正,所需费用将会较在设计解决时高出10倍以上,而如果流到批量时,解决费用可能高达100倍)

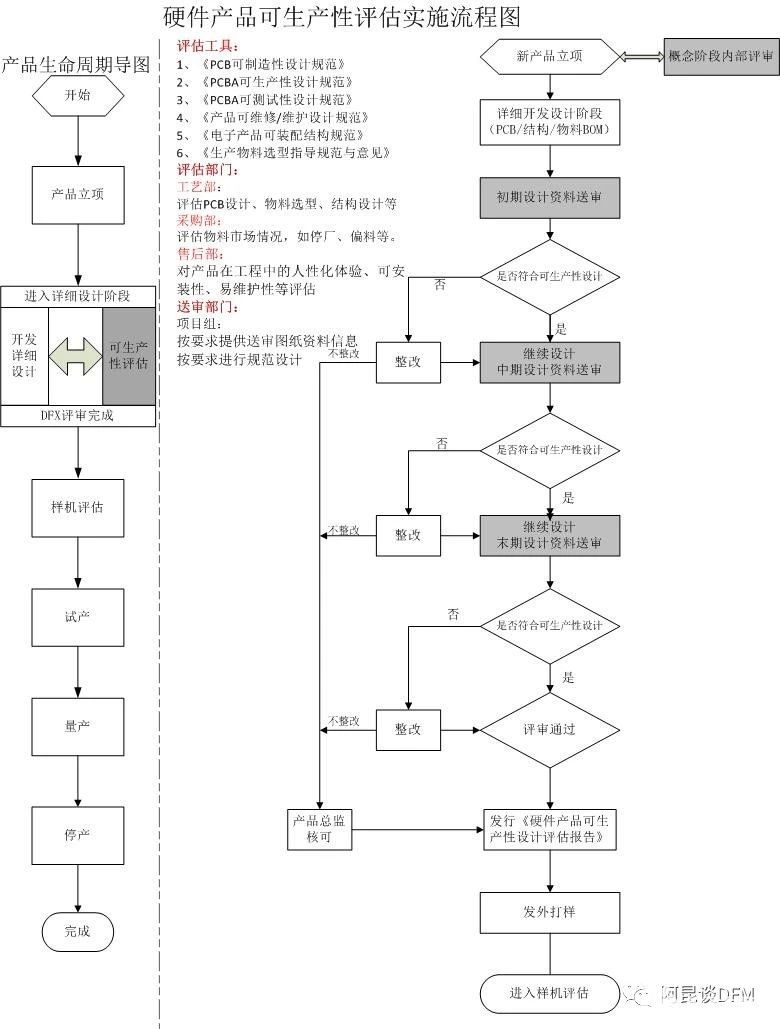

为能更好的实行对硬件产品的可生产性评估,使评估过程更顺利、评估结果更专业全面,需要从产品立项阶段开始就介入可生产性评估工作,这就需要从评估流程和具体的评估工具两方面进行整合优化,形成一套完整的《硬件产品可生产性评估规范》。

为此本规范思路将”样机评估”前的“可生产性评估”评审流程进行补充,重点加强此部分的评审工作,与之前的“样机评估流程”、“小批量试用流程”形成一套完整规范流程。

(二)评估工具规范

一、《PCB可制造性设计(DFM)规范》

1. PCB板制造基本流程

2. 现有厂商的PCB制造工艺能力

3. PCB板材选择

4. PCB拼板基本要求

5. PCB尺寸板厚、铜厚选择

6. 线宽、线距、铺铜要求

7. 孔(定位孔、过孔、螺丝孔)的设计

8. 焊盘表面处理的选择

9. 阻焊设计

10. 阻焊颜色选择

11. 丝印字符设计要求

12. 关于阻抗设计要求

13. 常用软件的GERBER资料、座标资料导出方法

二、《PCBA可生产性设计(DFM)规范》

1. PCBA加工主流工艺方式

2. 与焊接有关的拼板设计要求

3. 工艺边(SMT工艺边与波峰焊工艺边)设计要求

4. MARK点的设计要求

5. 安全距离要求

6. 元器件布局要求

7. 焊盘、孔、、连线设计

8. 丝印字符、位号要求

9. 散热焊盘设计

10. PCB走线宽度与电流参考

三、《PCBA可测试性设计(DFT)规范》

1. PBCA可测试性设计定义

2. 测试信号与测试点说明

3. 测试点设计对PCB板的基本要求

4. 测试点外形与类型

5. 测试点表面处理、大小、间隔要求

6. 测试类型的优先选用级别

7. 测试点位置分布类型与分布要求

8. 工装测试用与生产维修用测试点的设计要求。

四、《产品可维修/维护设计(DFS)规范》

1. 产品可维修、维护概念

2. 贴片元器件的可维修性

3. 插件元件的可维修性

4. 固件、程序可升级性设计思路

5. 程序固件烧录接口规范要求

6. 工程易安装性设计

五、《电子产品装配结构规范》

1. 可装配性设计原则(能提高装配效率、装配质量可靠等)

2. 装配结构工艺性要求(尺寸公差、零件数量评估、接触面及零件配合的要求等)

3. 装配结构合理性要求(零件便于抓取、易 *** 作、装配位置可达、定位可靠、检测可及、可拆卸等)

4. 符合人机工程学的设计要求(安装难度及强度大、非正常的装配动作、容易人体伤害的结构等)

5. 防呆设计(防呆设计原则、防错标识种类、需要防呆设计的情况等)

6. 连接和紧固方式的选用(螺纹连接及防松、胶粘连接等方式;连接可靠性评价;)

7. 散热设计的思路与要求(散热类型及效率、送风方向、热通道设计、开口尺寸要求等)

8. 端口外观设计要求(对位要求、尺寸计算等)

9. 机箱表面涂层要求(耐刮、耐磨、耐腐蚀、防手指印、防锈等)

10. 可装配性评价方法

六、 《生产物料选型指导规范与意见》

1. 物料金碟选用基本流程

2. 从加工质量角度选择物料

3. 常规物料的选择思路

4. 物料种类统一思路

5. 元器件的降额要求

6. 连接器线材使用规范等。

7. 散热材料的选择没

(三)表格工具

1. 《PCB/PCBA可生产性设计评估表》

l 对PCB制造问题、SMT加工与插件、分板等问题进行评估

2. 《PCBA可测试性设计评估表》

l 针对用于测试用的测试点的大小、位置等设计合理性评估

3. 《产品可维修/维护评估表》

对电路板上元件可维修、工程维护设计问题进行评估。

4. 《物料选型评估表》

包括物料的可采购性、物料种类统一、有无质量不良问题物料或影响生产效率质量的物料等评估。

5. 《电子产品可装配性评估表》

针对产品可装配性问题进行评估,包括装配方法、效率、结构等。

6. 《硬件产品可生产性评估报告》

可生产性设计评估总表,结合以上PCB、物料、装配等问题汇总。

7. 《硬件产品可生产性评估数据记录表》

记录产品评审过程中的所有不良问题点,以明确评审工作价值效益,同时对设计组工作起到警示作用。

8. 《硬件产品可生产性自评表》

用于项目组提交送审前的内部可生产性问题初步自我检查评估,然后再送审,提高时效性。

9. 《印制线路板工艺及出货要求》

PCB生产前的各基本相关的参数、生产备注描述,用于厂家与资料的相互核对,确保生产顺利。

(四)其它

1. 《不良设计价值评估原则》

在可生产性设计评审过程中,对所有发现的各类设计问题对应可能出的成本、质量、效率上的影响进行一个价值评估,用于DFM工作产生的价值效益参考以及对项目组产生的损失以警示。

2. 《硬件产品降低成本指导建议》

对硬件产品设计在物料选择、设计上,各环节如何可以降低成本,需要结合实际生产中的采购、生产成本是怎么产生的,有直接间接的,并可以进举例计算,知道背后的成本构成,当设计人员了解降低成本的点后,能更好的理解什么叫低成本设计,而不是简单以降低性能质量来降低成本。

3. 《公司内部DFM培训资料》

作为公司内的DFM工作推广教材,让产品设计人员对DFM的定义、开展原因、实施方法、价值效果等有一个明确的认识,更好的理解DFM过程中各环节要求,让DFM文化可以更好的在项目研发中进行推广,形成一种固定的设计文化规范进行传承。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)