摘要

我们华林科纳研究了正磷酸、聚磷酸、和铁(III)氯化物蚀刻剂对工艺条件变化的敏感性,以确定该蚀刻剂系统在纯铝电路光刻制造中的潜在生产应用。温度变化、正磷酸浓度、多磷酸浓度的影响。检测了酸浓度、铁(III)氯离子浓度、溶解铝浓度对蚀刻电路质量和蚀刻速率的影响。蚀刻系统允许在制备和电路处理中发生合理的变化,而不严重影响蚀刻电路的质量。对蚀刻剂的控制可以在广泛的温度和成分范围内保持。

介绍

在印刷电路工业中,化学蚀刻长期以来一直被公认为生产金属薄膜精确图案的方法。蚀刻,结合目前的光刻技术,提供亚微米线分辨率。尽管随着图案尺寸数量级接近晶粒尺寸,在电路图案生产中有添加“提升”技术的趋势,化学蚀刻仍然是图案生产的重要方法。对于纯铝电路的蚀刻,有许多蚀刻剂配方可供选择。

本研究的目的是描述铝蚀刻速率和模式定义对正磷酸浓度、聚磷酸浓度、温度、铁(III)浓度和溶解铝浓度变化的敏感性,并将产生的蚀刻质量与这些工艺变量相关起来。

实验法

使用恒温浴将蚀刻浴温度保持在±0.5℃。重质石蜡油被用作浴液。用直径为5cm的叶轮以恒定的速度(250rpm)机械搅拌250mL体积的蚀刻剂。聚磷酸由H2P04、(P03H)nPO3H2、83-86%P205、试剂级正磷酸(H3P04)和试剂级(III)氯铁(FeC13.6H20)制备洗渍溶液。为了对蚀刻剂溶液进行原子吸收分光光度法,将1000ppm的硫酸铝和铁(III)氯化物标准溶液用净化水稀释到2至50ppm的范围。所有实验都是在层流清洁室环境中进行的。

结果

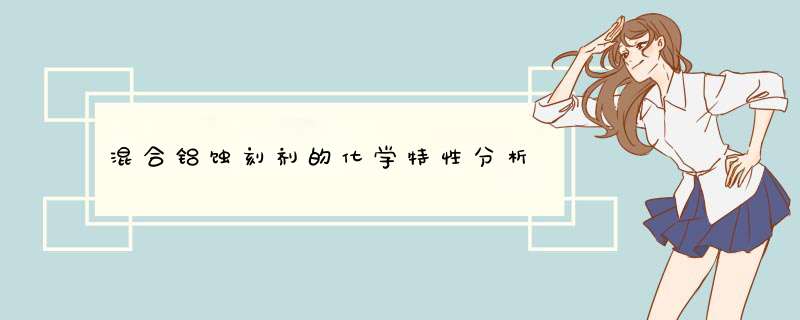

温度的影响:在一项测试中,在蚀刻期间监测样品铝的重量下降。铝在蚀刻期间的蚀刻速率保持恒定,样品减重与经过的时间呈线性关系(图2)。

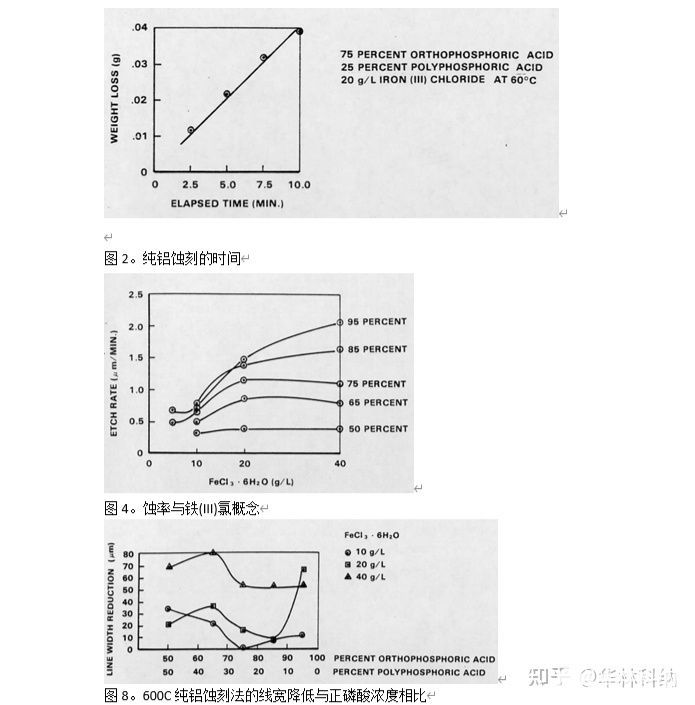

铁(iii)氯化铁的影响:虽然铁(III)氯离子的存在不是蚀刻的,但蚀刻速率和蚀刻质量对铁(III)氯离子浓度敏感。铁(III)氯离子浓度的增加与蚀刻率的增加有关,如图4和图5所示。数据表明(图4至图6),蚀刻速率对低于10g/L的铁(III)氯离子浓度不敏感。这一迹象可能需要进一步的证实。

正磷酸浓度的影响:在所研究的范围内,蚀刻率与正磷酸浓度之间的关系是直接比例关系(图10至12)。虽然在恒温下,正磷酸浓度和铝蚀刻速率之间的关系是明确的,但正磷酸和线宽减少之间的关系并不是决定性的(图7到9)。在较高的温度下(图9),数据似乎表明,增加正磷酸浓度的一般效果是减少线宽的减小。

浴龄的影响:通过比较30天龄的蚀刻剂样品中纯铝的蚀刻率,评价了浴龄对蚀刻率的影响:1.在老化前加入铁(III)氯离子;2.在老化后加入铁(III)氯,但在样品被蚀刻之前。

溶解铝浓度的影响:溶解在蚀刻剂中的铝似乎对蚀刻速率没有初始的催化作用。然而,在蚀刻剂中溶解铝浓度在1至5g/L溶解铝浓度之间,蚀刻速率稳步下降。在范围调查后,积累的蚀刻产物对模式定义的质量没有显著影响。

盐的影响:列出了铁(III)盐和与铁密切相关的过渡金属盐对蚀刻速率和边缘定义的影响(表2)。铁(III)硫酸铁和铁(III)磷酸铁的边缘定义和蚀刻率相当或优于铁(III)氯化铁的蚀刻率。

洗渍剂中铝和总铁浓度的测定方法:建立了一种铝和总铁测定方法来监测浴成分的变化。该分析方法直接使用蚀刻剂,无需事先的化学分离进行分析。在一个典型的分析中,蚀刻溶液的0.200mL(200X)部分用纯化水稀释到100mL的体积。利用空心阴极灯和一氧化二氮/乙炔火焰在原子吸收分光光度计中分析了这两种元素的溶液。通过校准不同浓度的一系列合成蚀刻剂溶液的吸光度,建立了铝测定方法的准确性溶解铝。每个合成的溶液代表溶解铝与磷酸盐背景的不同比例。将合成的溶液与标准硫酸铝溶液在2~50ppm范围内的硫酸铝溶液进行比较,发现吸光度完全一致。对于总铁的类似校准,合成溶液和铁(III)氯化物标准品之间的±3%的一致性。无铝蚀刻剂的吸光度与去离子水相同。该方法的检测限为2ppm。原子吸收分光光度法可作为一种快速、简单的定量分析方法来测定溶解铝和总铁。

结论

本文已经确定,75至95%(v/v)正磷酸、25至5%(v/v)聚磷酸、60至70℃的10g/L铁(III)氯的蚀刻剂配方是纯铝电路光刻制造的潜在生产蚀刻剂。铝蚀刻速率和电路模式定义对正磷酸浓度变化的敏感性,对聚磷酸浓度、铁(III)氯离子浓度、溶解铝浓度和温度进行了表征。由于蚀刻剂系统允许在蚀刻剂制备和电路处理中进行合理的变化,而不会严重影响线宽减少和图案定义,因此可以通过传统的温度控制器和溶解铝浓度监测器来保持适当的工艺控制。本文提出了一种快速可靠的原子吸收分光光度监测方法。

欢迎分享,转载请注明来源:内存溢出

微信扫一扫

微信扫一扫

支付宝扫一扫

支付宝扫一扫

评论列表(0条)